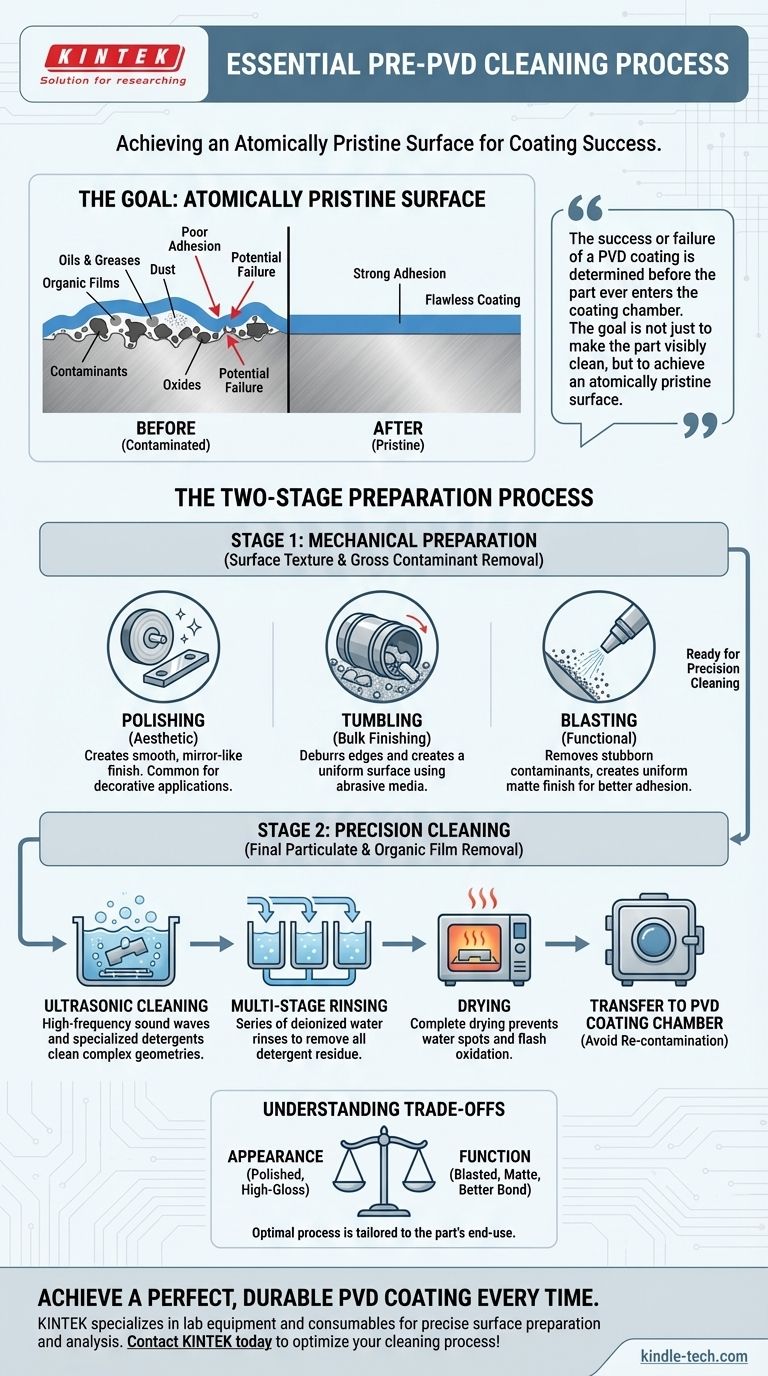

O primeiro passo essencial antes de qualquer revestimento por Deposição Física de Vapor (PVD) é um processo de limpeza rigoroso e multiestágio. Isso geralmente envolve métodos mecânicos ou abrasivos, como jateamento ou polimento, para criar a textura de superfície desejada, seguido por uma fase de limpeza ultrassônica aquosa com detergentes especializados para remover todos os óleos, graxas e filmes orgânicos. A peça é então completamente enxaguada e seca para garantir uma superfície perfeitamente intocada, pronta para o revestimento.

O sucesso ou fracasso de um revestimento PVD é determinado antes mesmo de a peça entrar na câmara de revestimento. O objetivo não é apenas deixar a peça visivelmente limpa, mas alcançar uma superfície atomicamente pura, pois mesmo contaminantes microscópicos impedirão a adesão adequada do revestimento e criarão defeitos.

O Objetivo: Uma Superfície Atomicamente Pura

PVD é um processo de linha de visão onde um material é depositado um átomo por vez em vácuo. A qualidade dessa ligação em nível atômico depende inteiramente da condição da superfície do substrato.

Por que a Limpeza Perfeita é Inegociável

Qualquer material estranho — óleos de manuseio, lubrificantes residuais, óxidos ou até mesmo poeira — atua como uma barreira. Isso impede que o material de revestimento forme uma ligação direta e forte com o substrato.

O resultado é uma adesão deficiente, que pode levar ao lascamento, descascamento ou empolamento do revestimento sob estresse. Uma superfície contaminada garante um revestimento falho.

As Principais Etapas de Limpeza e Preparação

O processo de preparação pode ser dividido em duas categorias principais: texturização inicial da superfície e limpeza de precisão final. Os métodos específicos escolhidos dependem do material do substrato, de sua condição inicial e da aparência final desejada.

Etapa 1: Preparação Mecânica da Superfície

Esta etapa aborda a textura física da peça e remove contaminantes grosseiros como carepa, óxidos pesados ou camadas refundidas de processos como EDM.

- Polimento: Usado para criar um acabamento liso, brilhante e espelhado. Isso é comum para aplicações decorativas onde a estética é primordial.

- Tamboreamento: Um processo de acabamento em massa onde as peças são processadas em um tambor com mídia abrasiva para rebarbar arestas e criar uma superfície uniforme.

- Jateamento com Areia ou Microesferas de Vidro: Envolve a projeção de mídia abrasiva na superfície. Esta técnica é excelente para remover contaminantes persistentes e criar um acabamento fosco uniforme e não direcional que pode melhorar a adesão do revestimento para peças funcionais.

Etapa 2: Limpeza Aquosa e Ultrassônica

Após a preparação mecânica, a peça deve passar por uma limpeza de precisão para remover todas as partículas finas e filmes orgânicos.

- Limpeza Ultrassônica: Esta é a pedra angular da preparação PVD. As peças são submersas em um tanque com detergentes especializados e ecologicamente corretos. Ondas sonoras de alta frequência criam bolhas de cavitação microscópicas que implodem na superfície da peça, limpando-a mesmo em pequenas fendas e geometrias complexas.

- Enxágue Multi-estágio: Após o banho de detergente, as peças passam por uma série de tanques de enxágue, frequentemente usando água deionizada, para remover qualquer resíduo de detergente restante.

- Secagem: A etapa final é secar completamente as peças, tipicamente em um forno de ar quente, para evitar manchas de água ou oxidação instantânea antes de serem movidas para a câmara de vácuo.

Compreendendo as Compensações

A escolha de um protocolo de limpeza é um equilíbrio entre o acabamento exigido, o material da peça e o custo. Não existe um processo único que se adapte a todas as aplicações.

Aparência vs. Função

A escolha entre polimento e jateamento é um exemplo primário. Uma superfície polida proporciona uma aparência decorativa e de alto brilho. Uma superfície jateada proporciona um acabamento fosco funcional que pode esconder pequenas imperfeições superficiais e frequentemente promove melhor ligação mecânica para revestimentos de uso intenso.

Abrasivo vs. Não Abrasivo

Métodos mecânicos como o jateamento são inerentemente abrasivos e podem alterar ligeiramente as dimensões de uma peça. Para componentes de tolerância extremamente alta, isso deve ser levado em consideração, ou um método de limpeza menos agressivo deve ser selecionado.

Gravação Química

Em alguns casos, a gravação ácida pode ser usada para remover óxidos difíceis de materiais específicos. Embora eficaz, este é um processo altamente controlado que acarreta o risco de gravação excessiva ou danos ao substrato se não for gerenciado perfeitamente.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de limpeza ideal é sempre adaptado ao uso final da peça. Uma vez limpas, as peças devem ser manuseadas com luvas e imediatamente transferidas para revestimento para evitar recontaminação.

- Se o seu foco principal é um acabamento decorativo e espelhado: Seu processo deve incluir polimento mecânico seguido por um ciclo multiestágio de lavagem ultrassônica, enxágue e secagem.

- Se o seu foco principal é a máxima adesão em uma ferramenta funcional: O jateamento abrasivo para criar uma textura fosca uniforme, seguido de uma limpeza ultrassônica completa, é a abordagem padrão.

- Se o seu foco principal é revestir uma peça com características internas complexas: A limpeza ultrassônica avançada e multiestágio é crítica para garantir que as soluções de limpeza atinjam todas as superfícies, seguida por um enxágue e secagem meticulosos.

Em última análise, tratar a preparação da superfície como a etapa mais fundamental no processo de revestimento é a chave para alcançar um acabamento PVD impecável e durável.

Tabela Resumo:

| Etapa | Processos Chave | Objetivo Principal |

|---|---|---|

| 1. Preparação Mecânica | Polimento, Tamboreamento, Jateamento | Remover contaminantes grosseiros, criar a textura de superfície desejada |

| 2. Limpeza de Precisão | Limpeza ultrassônica com detergentes, enxágue multiestágio, secagem | Remover todos os óleos, graxas e filmes orgânicos para uma superfície atomicamente limpa |

Obtenha um revestimento PVD perfeito e durável sempre. A preparação correta da superfície é crítica para o sucesso do revestimento. A KINTEK é especializada em equipamentos e consumíveis de laboratório para preparação e análise de superfície precisas, atendendo a laboratórios que exigem confiabilidade. Deixe nossos especialistas ajudá-lo a otimizar seu processo de limpeza para resultados impecáveis.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecido com plasma e radiofrequência

- Forno tubular Slide PECVD com gasificador líquido Máquina PECVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Esterilizador de espaços com peróxido de hidrogénio

- Barco de evaporação de molibdénio/tungsténio/tântalo - forma especial

As pessoas também perguntam

- Quais são os diferentes tipos de fontes de plasma? Um Guia para Tecnologias DC, RF e Micro-ondas

- Qual é o papel do plasma na PECVD? Habilitar a Deposição de Filmes Finos de Alta Qualidade e Baixa Temperatura

- O que é deposição química de vapor por plasma? Uma solução de revestimento de filme fino de baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma? Permite a deposição de filmes de alta qualidade a baixas temperaturas