Em essência, o método de Deposição Química de Vapor (CVD) é um processo de fabricação usado para criar filmes finos sólidos de alta pureza e alto desempenho. Ele funciona fazendo com que gases precursores fluam para uma câmara de reação, onde reagem quimicamente e se decompõem em uma superfície aquecida, conhecida como substrato, para formar um depósito sólido. Esta técnica é fundamental para indústrias modernas como a microeletrônica e a ciência dos materiais.

A Deposição Química de Vapor não é apenas um método de revestimento; é uma ferramenta de engenharia de precisão. Seu valor principal reside na sua capacidade de construir materiais átomo por átomo a partir de produtos químicos gasosos, oferecendo controle incomparável sobre a pureza, estrutura e propriedades do filme final.

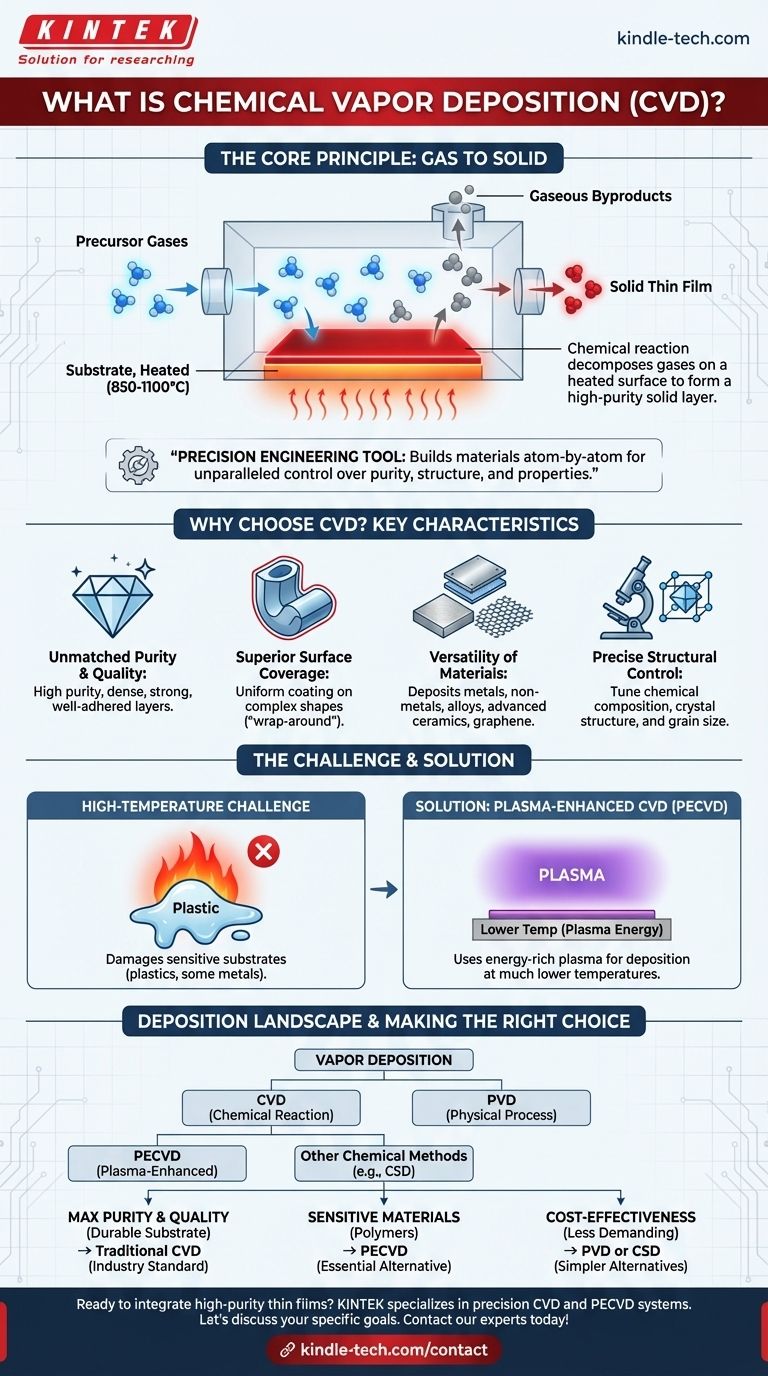

Como Funciona a Deposição Química de Vapor (CVD)?

O processo CVD transforma produtos químicos em fase gasosa em um material de estado sólido, criando uma camada fina e funcional em um objeto base.

O Princípio Central: Gás para Sólido

A base da CVD é uma reação química controlada. Gases precursores, que contêm os elementos que você deseja depositar, são introduzidos em uma câmara de vácuo contendo o objeto a ser revestido, chamado de substrato.

Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, deixando para trás um material sólido que se liga à superfície. Os subprodutos gasosos restantes são então exauridos da câmara.

O Papel da Energia

Tradicionalmente, o calor é a fonte de energia que impulsiona a reação química. O substrato é tipicamente aquecido a altas temperaturas, muitas vezes entre 850°C e 1100°C.

Essa alta energia térmica é o que quebra as ligações químicas nos gases precursores, permitindo que a deposição ocorra. A temperatura específica é um parâmetro crítico para controlar a qualidade do filme.

Por Que Escolher a CVD? Características Principais

A CVD é escolhida em detrimento de outros métodos quando a qualidade e as propriedades específicas do filme final são primordiais.

Pureza e Qualidade Incomparáveis

Os filmes produzidos por CVD são conhecidos por sua alta pureza e densidade. O processo cria uma camada forte e bem aderida que é excepcionalmente dura e resistente a danos.

Cobertura Superior da Superfície

Uma vantagem chave da CVD é sua capacidade de criar um revestimento uniforme, mesmo em objetos com formas complexas. Isso é conhecido como ter boas propriedades de "envolvimento", garantindo uma espessura de filme consistente em toda a superfície.

Versatilidade de Materiais

O processo CVD é incrivelmente versátil. Pode ser usado para depositar uma ampla gama de materiais, incluindo filmes metálicos, filmes não metálicos (como dióxido de silício), ligas multicomponentes e cerâmicas avançadas. Também é um método chave para a produção de grafeno.

Controle Estrutural Preciso

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e composição do gás, os engenheiros podem controlar precisamente a composição química, a estrutura cristalina e o tamanho do grão do filme final.

Entendendo as Compensações e Limitações

Embora poderosa, a CVD não está isenta de desafios. As principais desvantagens são sua alta temperatura operacional e a complexidade do equipamento.

O Desafio da Alta Temperatura

A limitação mais significativa da CVD tradicional é sua alta temperatura de reação. Muitos materiais de substrato potenciais, como plásticos ou certos metais, não conseguem suportar o calor intenso sem derreter ou deformar.

Custos de Equipamento e Instalações

A implementação da CVD requer equipamentos sofisticados e instalações de sala limpa. Isso torna o investimento inicial e os custos operacionais significativamente mais altos do que alguns métodos de revestimento alternativos.

Mitigando o Problema da Temperatura: Plasma

Para superar a limitação de temperatura, variações como a Deposição Química de Vapor Assistida por Plasma (PECVD) foram desenvolvidas. Este método usa um plasma rico em energia, em vez de apenas calor, para facilitar a reação química.

O uso de plasma permite que a deposição ocorra em temperaturas muito mais baixas, tornando possível revestir substratos sensíveis à temperatura que seriam danificados pela CVD tradicional.

Onde a CVD se Encaixa no Cenário de Deposição

A CVD é uma das várias técnicas usadas para criar filmes finos, cada uma com seu caso de uso específico.

CVD vs. PVD (Deposição Física de Vapor)

A deposição de vapor é amplamente dividida em duas famílias: CVD e PVD. Enquanto a CVD usa uma reação química para formar o filme, a PVD usa um processo físico (como evaporação ou pulverização catódica) para transferir material de uma fonte sólida para o substrato.

Outros Métodos de Deposição Química

A CVD é o membro mais proeminente de uma família de técnicas de deposição química que também inclui a Deposição Química por Solução (CSD) e a galvanoplastia. Esses métodos dependem de processos químicos para formar um material sólido.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos do material, das limitações do substrato e do orçamento do projeto.

- Se o seu foco principal é a pureza máxima e a qualidade do filme em um substrato durável: A CVD tradicional de alta temperatura é o padrão da indústria para alcançar desempenho superior.

- Se o seu foco principal é revestir um material sensível à temperatura, como um polímero: A CVD Assistida por Plasma (PECVD) é a alternativa essencial que possibilita filmes de alta qualidade em temperaturas mais baixas.

- Se o seu foco principal é a relação custo-benefício para uma aplicação menos exigente: Você deve investigar alternativas mais simples como a Deposição Física de Vapor (PVD) ou a Deposição Química por Solução (CSD).

Em última análise, entender as compensações entre processos químicos e físicos permite que você selecione a ferramenta precisa para seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Gases precursores reagem em um substrato aquecido para formar um filme fino sólido. |

| Vantagem Principal | Pureza e densidade de filme inigualáveis e cobertura uniforme em formas complexas. |

| Limitação Principal | Altas temperaturas de operação (850-1100°C) podem danificar substratos sensíveis. |

| Variante Comum | A CVD Assistida por Plasma (PECVD) possibilita a deposição em temperaturas mais baixas. |

| Aplicações Típicas | Microeletrônica, cerâmicas avançadas, revestimentos protetores, síntese de grafeno. |

Pronto para integrar filmes finos de alta pureza em sua pesquisa ou produção?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas para Deposição Química de Vapor. Se você precisa do desempenho de alta temperatura da CVD tradicional ou da versatilidade da CVD Assistida por Plasma para materiais sensíveis à temperatura, nossas soluções são projetadas para fornecer a qualidade de filme superior e o controle que seu trabalho exige.

Vamos discutir seus objetivos específicos de substrato e material. Contate nossos especialistas hoje para encontrar o sistema de deposição ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade