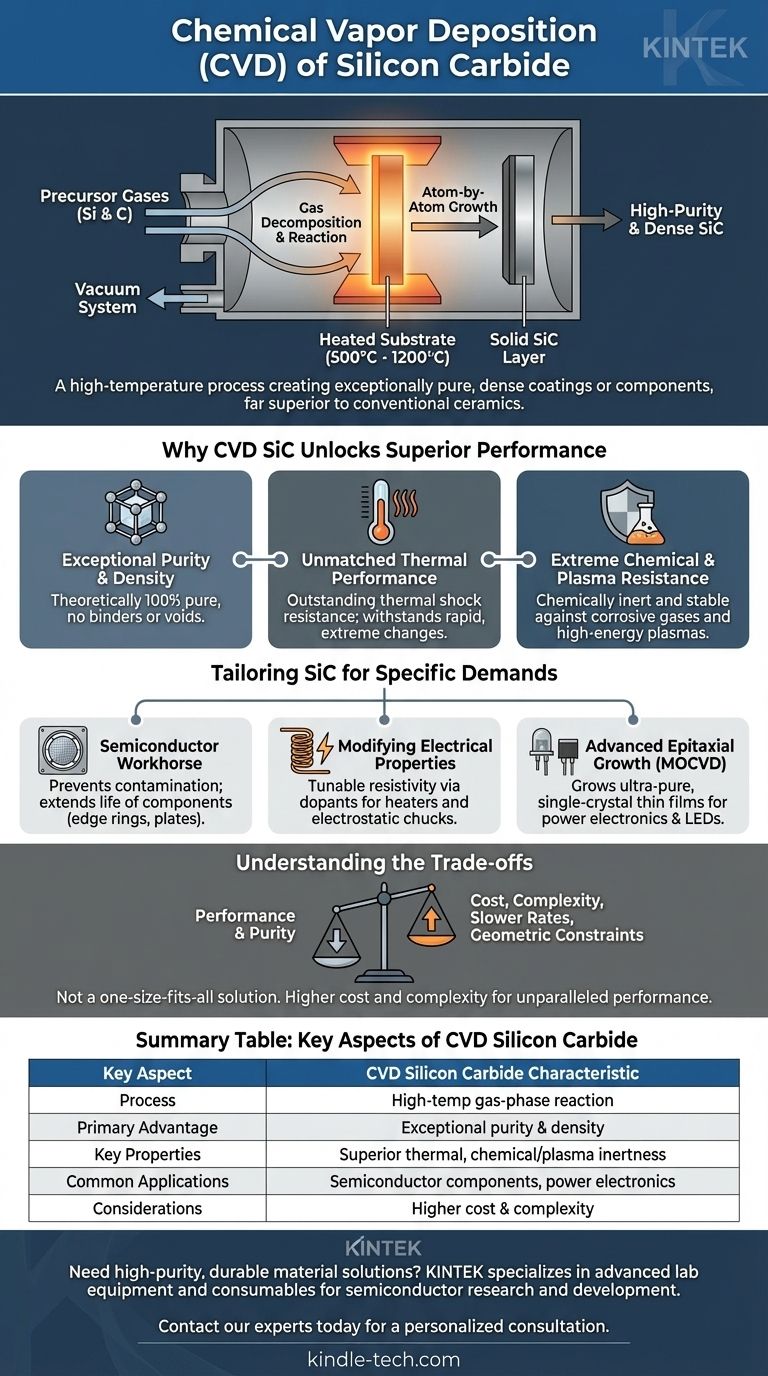

Em essência, a deposição química de vapor (CVD) de carboneto de silício é um processo de fabricação de alta temperatura usado para criar revestimentos ou componentes sólidos de carboneto de silício excepcionalmente puros e densos. Funciona introduzindo gases precursores voláteis contendo silício e carbono em uma câmara de vácuo, onde reagem e se decompõem em uma superfície aquecida, construindo uma camada sólida de SiC átomo por átomo. Este método produz um material com características de desempenho muito superiores às do SiC feito por processos cerâmicos convencionais.

A principal conclusão é que o CVD não é apenas outra forma de fazer carboneto de silício; é uma técnica especializada que projeta um material com pureza e estrutura quase perfeitas. Isso torna o CVD SiC um material facilitador para aplicações em ambientes extremos, particularmente na fabricação de semicondutores, onde as cerâmicas típicas falhariam.

Desconstruindo o Processo CVD

Para entender o valor do carboneto de silício CVD, você deve primeiro entender a precisão do próprio processo. É um método de síntese construído do zero, não um refinamento de um material pré-existente.

Os Ingredientes e o Ambiente Essenciais

O processo começa com um conjunto de entradas cuidadosamente controlado. Isso inclui um ou mais gases precursores que contêm os átomos de silício e carbono necessários. Esses gases são injetados em uma câmara de reação sob forte vácuo.

A câmara também contém o objeto a ser revestido, conhecido como substrato, que é aquecido a uma temperatura muito alta, frequentemente entre 500°C e 1200°C.

O Mecanismo de Deposição e Crescimento

Nessas altas temperaturas, os gases precursores tornam-se instáveis e se decompõem quando entram em contato com o substrato quente. Essa reação química quebra as ligações moleculares, liberando os átomos de silício e carbono.

Esses átomos liberados então se ligam uns aos outros diretamente na superfície do substrato, formando uma nova camada sólida de carboneto de silício. Com o tempo, essa camada cresce de maneira altamente uniforme e controlada, criando um revestimento denso e não poroso ou até mesmo uma peça autônoma.

Por que o CVD Libera Desempenho Superior

As propriedades do material final são um resultado direto dessa síntese de baixo para cima. O processo CVD é escolhido quando os métodos padrão de fabricação de cerâmica são insuficientes para as demandas da aplicação.

Pureza e Densidade Excepcionais

Ao contrário das cerâmicas tradicionais feitas de pós (como SiC recristalizado), que frequentemente contêm ligantes e porosidade inerente, o CVD SiC é teoricamente 100% puro. Essa falta de impurezas e vazios é crítica para um desempenho previsível em ambientes sensíveis.

Desempenho Térmico Inigualável

O CVD SiC exibe excelente resistência ao choque térmico. Ele pode suportar mudanças rápidas e extremas de temperatura sem rachar, tornando-o ideal para componentes em câmaras de processamento térmico rápido (RTP) usadas na fabricação de semicondutores.

Resistência Extrema a Produtos Químicos e Plasma

O material é quimicamente inerte e fisicamente estável. Isso permite que ele resista à erosão de gases altamente corrosivos e plasmas de alta energia usados em câmaras de gravação de semicondutores. Essa mesma estabilidade o torna adequado para componentes como bicos de dessulfurização em usinas de energia industriais.

Adaptando o SiC para Demandas Específicas

Uma vantagem fundamental do processo CVD é a capacidade de ajustar as propriedades do material para funções específicas, indo além de uma abordagem de tamanho único.

O Cavalo de Batalha dos Semicondutores

A principal aplicação para o CVD SiC é no processamento de semicondutores. Sua pureza evita a contaminação de wafers de silício, enquanto sua durabilidade prolonga a vida útil de componentes críticos da câmara, como anéis de borda, placas de distribuição de gás e revestimentos.

Modificando Propriedades Elétricas

Ao introduzir gases dopantes específicos durante o processo CVD, a resistividade elétrica do carboneto de silício pode ser precisamente controlada. Isso permite que ele seja projetado como um condutor para aplicações como aquecedores e mandris eletrostáticos, que mantêm os wafers no lugar usando um campo elétrico.

Crescimento Epitaxial Avançado (MOCVD)

Uma variante especializada chamada Deposição Química de Vapor Metal-Orgânico (MOCVD) é usada para cultivar filmes finos de SiC ultrapuros e monocristalinos. Esse nível de perfeição cristalina é essencial para a fabricação de dispositivos semicondutores de alto desempenho, como eletrônicos de potência e LEDs brilhantes.

Compreendendo as Compensações

Embora o CVD SiC ofereça desempenho incomparável, não é a solução para todos os problemas. A escolha de usá-lo envolve compensações claras.

Custo e Complexidade

O CVD requer sistemas de vácuo sofisticados, gases precursores de alta pureza e um significativo consumo de energia. Isso o torna um processo consideravelmente mais caro e complexo em comparação com métodos tradicionais como a sinterização de SiC em pó.

Taxas de Deposição Mais Lentas

Construir um componente sólido e espesso via CVD é um processo demorado. O crescimento camada por camada pode ser lento, tornando-o menos econômico para a produção de peças grandes e volumosas onde a pureza máxima não é a principal preocupação.

Restrições Geométricas

O processo depende do gás atingir uma superfície uniformemente aquecida. Revestir geometrias internas altamente complexas ou áreas blindadas pode ser desafiador, potencialmente levando a espessura ou cobertura não uniformes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da forma correta de carboneto de silício depende inteiramente dos requisitos técnicos e comerciais específicos da sua aplicação.

- Se o seu foco principal é a pureza máxima e o desempenho em ambientes extremos: O carboneto de silício CVD é a escolha definitiva para aplicações como gravação a plasma de semicondutores ou processamento químico de alta temperatura.

- Se o seu foco principal são componentes estruturais gerais de alta temperatura: Para aplicações como móveis de forno ou trocadores de calor onde alguma porosidade é aceitável e o custo é um fator, outras formas como SiC recristalizado ou sinterizado podem ser mais adequadas.

- Se o seu foco principal é a fabricação de dispositivos eletrônicos de próxima geração: Métodos especializados de CVD epitaxial, como MOCVD, são inegociáveis para a criação dos substratos e camadas de SiC monocristalinos necessários.

Em última análise, entender o processo CVD é a chave para liberar todo o potencial do carboneto de silício para os desafios técnicos mais exigentes do mundo.

Tabela Resumo:

| Aspecto Chave | Característica do Carboneto de Silício CVD |

|---|---|

| Processo | Reação em fase gasosa de alta temperatura construindo material átomo por camada |

| Vantagem Principal | Pureza e densidade excepcionais, livre de ligantes e porosidade |

| Propriedades Chave | Resistência superior ao choque térmico, inércia química/plasma extrema |

| Aplicações Comuns | Componentes de câmara de semicondutores (anéis de borda, aquecedores), eletrônicos de potência, LEDs |

| Considerações | Custo e complexidade mais elevados em comparação com métodos cerâmicos tradicionais |

Precisa de uma solução de material durável e de alta pureza para suas aplicações mais exigentes?

O processo de carboneto de silício CVD é projetado para desempenho extremo onde materiais padrão falham. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções para materiais de alto desempenho como o SiC. Nossa experiência pode ajudá-lo a selecionar os componentes certos para fabricação de semicondutores, pesquisa e desenvolvimento.

Vamos discutir como nossos produtos podem aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza