Em sua essência, a sinterização é um processo de movimento atômico. É o método pelo qual uma coleção de partículas individuais, como um pó, é transformada em uma massa sólida e densa usando calor, mas sem derreter o material. A causa fundamental é a difusão de átomos, que são impulsionados a se mover de áreas de alta energia para áreas de baixa energia.

A verdadeira causa da sinterização é um impulso termodinâmico para reduzir a energia superficial total de um sistema. Partículas individuais possuem uma vasta quantidade de área superficial de alta energia, e os átomos se moverão e se ligarão espontaneamente para criar uma estrutura sólida mais estável e de menor energia.

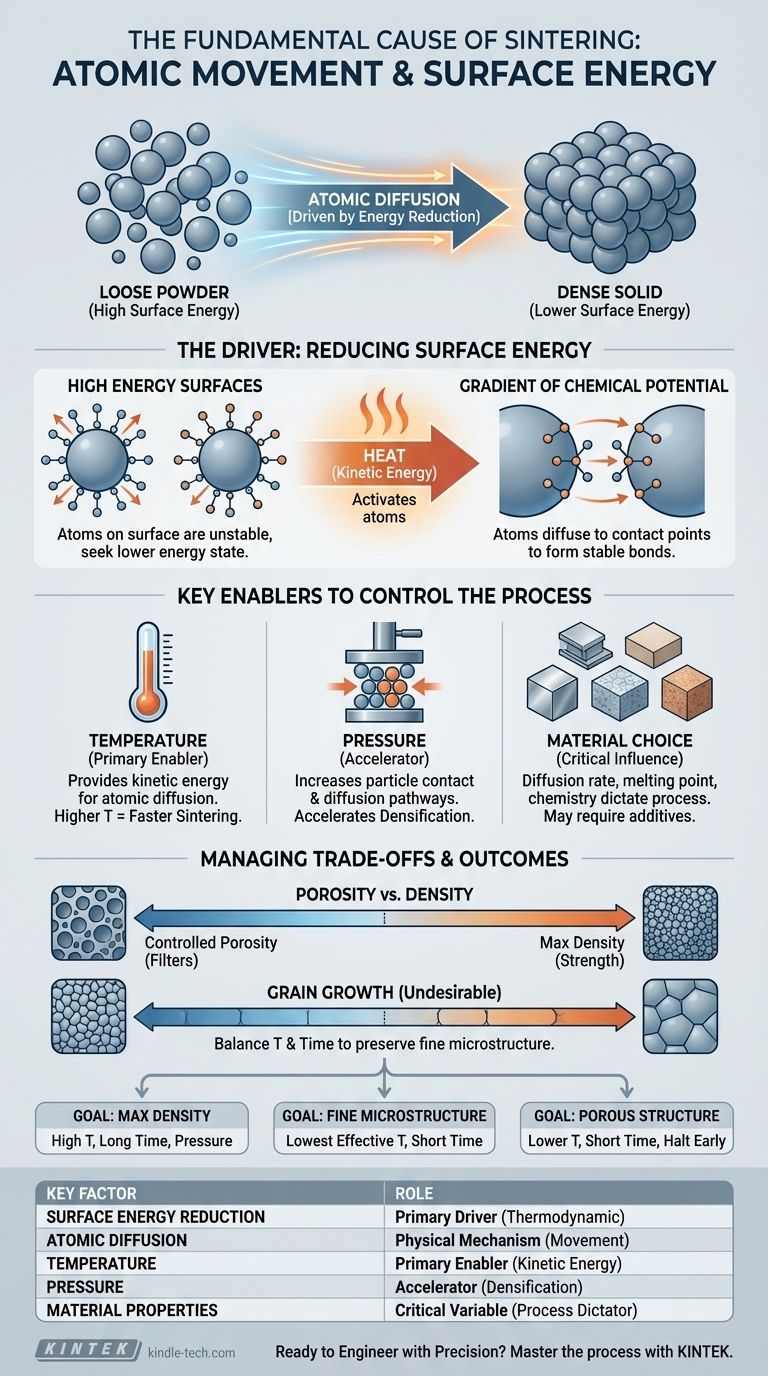

O Impulsionador Fundamental: Redução da Energia Superficial

A sinterização acontece porque é um estado energético mais estável para o material. Um pó solto é inerentemente instável, e o sistema buscará naturalmente uma configuração de menor energia, que é um sólido denso.

A Alta Energia das Superfícies

Cada superfície de uma partícula representa um estado de alta energia. Átomos na superfície têm menos vizinhos para se ligar em comparação com átomos no volume do material, tornando-os menos estáveis. Um pó fino tem uma enorme área superficial coletiva, resultando em uma grande quantidade de excesso de energia superficial.

O Gradiente de Potencial Químico

Este excesso de energia superficial cria um gradiente de potencial químico. Pense nisso como uma forma de pressão no nível atômico. Átomos nas superfícies das partículas (uma área de alto potencial químico) estão "desconfortáveis" e são impulsionados a se mover para um local com menor potencial químico, como o ponto de contato entre duas partículas.

Difusão como Mecanismo de Mudança

A difusão é o mecanismo físico que permite que essa mudança aconteça. O calor fornece a energia cinética necessária para que os átomos se tornem móveis. Uma vez energizados, os átomos podem se mover das superfícies das partículas e se difundir para os "pescoços" que se formam entre partículas adjacentes, criando ligações sólidas e reduzindo a área superficial total.

Fatores Chave que Possibilitam a Sinterização

Embora a redução da energia superficial seja o "porquê", vários fatores externos são usados para controlar o "como" e o "quão rápido" do processo. Estas são as alavancas que podemos puxar para gerenciar o resultado.

O Papel da Temperatura

O calor é o principal facilitador da sinterização. Não causa a sinterização por si só, mas fornece a energia térmica necessária para que a difusão atômica ocorra a uma taxa prática. Temperaturas mais altas levam a uma difusão mais rápida e, consequentemente, a um processo de sinterização mais rápido e completo.

O Impacto da Pressão

A aplicação de pressão externa pode acelerar significativamente a densificação. A pressão força as partículas a um contato mais próximo, o que aumenta o número de vias de difusão e pode ajudar a superar barreiras ao movimento atômico. Técnicas como a Sinterização por Plasma de Faísca (SPS) usam pressão em combinação com calor para alcançar uma densificação rápida.

A Influência da Escolha do Material

O material em si é um fator crítico. A taxa de difusão, o ponto de fusão e as propriedades químicas ditam a facilidade com que um material sinterizará. Alguns materiais requerem condições atmosféricas específicas ou o uso de aditivos (auxiliares de sinterização) para promover uma ligação eficaz.

Compreendendo as Compensações

Controlar o processo de sinterização é um ato de equilíbrio. Otimizar uma propriedade muitas vezes significa comprometer outra.

Porosidade vs. Densidade

A compensação mais fundamental é entre porosidade e densidade. À medida que a sinterização avança, os poros entre as partículas são eliminados e a densidade do material aumenta. Se o seu objetivo é uma peça totalmente densa e forte, você visa eliminar toda a porosidade. No entanto, para aplicações como filtros, um certo nível de porosidade controlada é o resultado desejado.

Crescimento de Grão

Um efeito colateral comum e muitas vezes indesejável da sinterização é o crescimento de grão. À medida que os átomos se movem para densificar o material, os grãos cristalinos individuais podem se fundir e crescer. Isso pode impactar negativamente as propriedades mecânicas, como tornar o material mais quebradiço. Gerenciar o crescimento de grão geralmente envolve o uso da menor temperatura e tempo possíveis.

Como Controlar o Resultado da Sinterização

Sua abordagem à sinterização deve ser guiada pelas propriedades desejadas do componente final. Ao compreender a causa principal, você pode manipular as variáveis do processo para atingir seu objetivo.

- Se seu foco principal é atingir a densidade máxima: Utilize temperaturas mais altas, tempos de sinterização mais longos ou métodos avançados como a sinterização assistida por pressão para impulsionar o processo em direção à eliminação completa dos poros.

- Se seu foco principal é preservar uma microestrutura fina: Empregue a temperatura eficaz mais baixa e o tempo mais curto possível para alcançar a ligação necessária sem permitir um crescimento significativo de grão.

- Se seu foco principal é criar uma estrutura porosa: Interrompa deliberadamente o processo de sinterização precocemente usando temperaturas mais baixas ou durações mais curtas, permitindo que os pescoços se formem entre as partículas sem atingir a densificação total.

Em última análise, ver a sinterização como um processo controlado e impulsionado pela difusão lhe dá o poder de manipular tempo, temperatura e pressão para projetar materiais com precisão.

Tabela Resumo:

| Fator Chave | Papel no Processo de Sinterização |

|---|---|

| Redução da Energia Superficial | O principal impulsionador; os átomos se movem para criar uma estrutura sólida mais estável e de menor energia. |

| Difusão Atômica | O mecanismo físico; o calor fornece energia para os átomos se moverem e formarem ligações. |

| Temperatura | O principal facilitador; aumenta a mobilidade atômica e acelera a taxa de difusão. |

| Pressão | Um acelerador; força as partículas a um contato mais próximo para aumentar a densificação. |

| Propriedades do Material | Uma variável crítica; dita a taxa de difusão e a necessidade de condições ou auxiliares específicos. |

Pronto para Projetar Seus Materiais com Precisão?

Compreender a causa da sinterização é o primeiro passo para dominá-la. Na KINTEK, somos especialistas em fornecer os equipamentos de laboratório avançados e consumíveis de que você precisa para controlar tempo, temperatura e pressão para resultados perfeitos — seja seu objetivo a densidade máxima, uma microestrutura fina ou porosidade controlada.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização ideal para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o processo de sinterização de um forno? Obtenha Densificação Precisa de Materiais e Durabilidade do Revestimento

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material