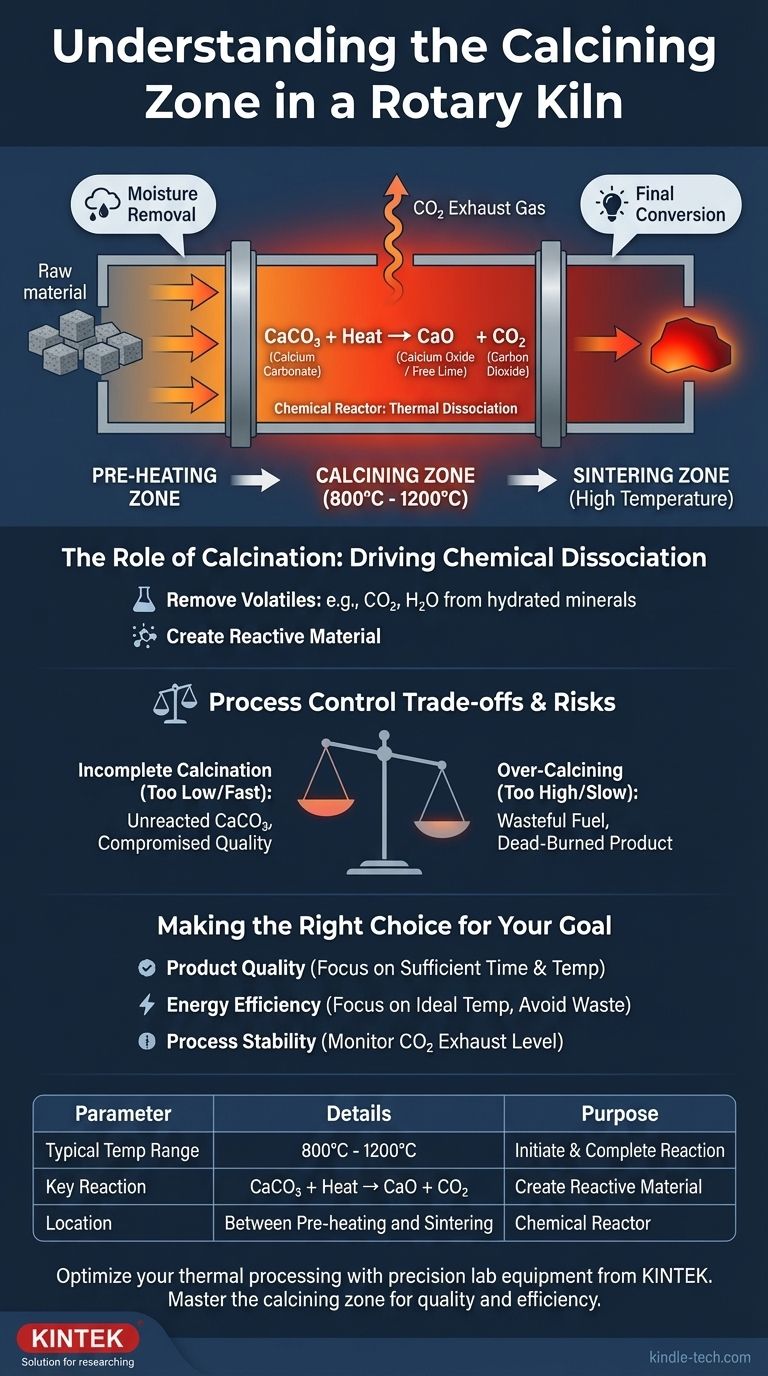

Num sistema de forno rotativo, a zona de calcinação é a secção específica de alta temperatura onde a matéria-prima sofre uma transformação química fundamental. Este processo, conhecido como calcinação, utiliza temperaturas entre 800°C e 1200°C para decompor materiais como o carbonato de cálcio (CaCO₃) numa substância mais reativa, como o óxido de cálcio (CaO), ou cal livre, enquanto liberta gás dióxido de carbono (CO₂).

O objetivo da zona de calcinação não é simplesmente aquecer o material, mas atuar como um reator químico. Prepara a alimentação bruta para a fase final de temperatura mais elevada, iniciando uma decomposição química e removendo componentes voláteis, um passo essencial na fabricação de produtos como cimento e cal.

O Papel da Zona de Calcinação num Sistema de Forno

Um forno moderno não é um tubo único e uniformemente aquecido, mas sim uma série de zonas térmicas distintas, cada uma com um propósito específico. A zona de calcinação é um elo crucial nesta cadeia.

Uma Etapa num Processo Maior

O material geralmente entra na zona de calcinação após passar por uma zona de pré-aquecimento. Nesta fase anterior, a alimentação bruta é aquecida e qualquer humidade livre é removida.

Após a zona de calcinação, o material agora transformado move-se para uma secção ainda mais quente, frequentemente denominada zona de queima ou sinterização, para a sua conversão final.

A Reação Química Central

O evento definidor nesta zona é a calcinação, uma forma de dissociação térmica. Para a produção de cimento ou cal, esta é a decomposição do carbonato de cálcio.

A reação é: CaCO₃ (Carbonato de Cálcio) + Calor → CaO (Óxido de Cálcio) + CO₂ (Dióxido de Carbono).

O CaO, ou "cal livre", é o principal componente reativo necessário para o produto final, enquanto o CO₂ é removido como gás de exaustão.

Parâmetros Operacionais Chave

A temperatura nesta zona é precisa, tipicamente mantida entre 800°C e 1200°C.

Esta faixa é quente o suficiente para iniciar e completar a dissociação química, mas é deliberadamente mantida abaixo das temperaturas finais de sinterização, que podem exceder 1450°C.

O Que Significa Realmente "Calcinação"

Embora frequentemente associado ao cimento, o termo calcinação aplica-se a um conjunto mais vasto de processos industriais.

Promovendo a Dissociação Química

Na sua essência, a calcinação é o processo de aquecer um material sólido a uma alta temperatura na ausência de ar para provocar uma decomposição química.

O objetivo é alterar a estrutura química do material removendo um componente volátil.

Além dos Carbonatos

Este processo não se limita à remoção de CO₂. É também usado para remover água quimicamente ligada de minerais hidratados.

Por exemplo, aquecer bórax ou bauxite também é uma forma de calcinação, removendo moléculas de água para criar um material mais concentrado ou reativo.

Compreender as Compensações e o Controlo do Processo

O controlo eficaz da zona de calcinação é um equilíbrio constante entre garantir a qualidade do produto e manter a eficiência operacional. A má gestão desta fase tem consequências significativas.

O Risco de Calcinação Incompleta

Se a temperatura for muito baixa ou o material passar pela zona demasiado depressa, a calcinação será incompleta.

Isto deixa CaCO₃ não reagido no material, o que compromete a qualidade e a solidez química do produto final, como o cimento.

O Problema da Sobrecalcinação

Inversamente, aplicar calor excessivo nesta zona é dispendioso e pode ser contraproducente. Consome mais combustível do que o necessário, aumentando os custos operacionais.

Para alguns materiais, como a cal, o sobreaquecimento pode produzir um produto menos reativo, "queimado a morto", o que é indesejável.

A Importância da Separação de Zonas

A existência de zonas de temperatura distintas, que podem ser definidas separadamente, é crucial. Permite que os operadores otimizem a reação de calcinação sem interferir com as condições necessárias para as fases de pré-aquecimento anteriores ou de sinterização subsequentes.

Fazer a Escolha Certa para o Seu Objetivo

Atingir o resultado desejado depende de como gere os parâmetros da zona de calcinação.

- Se o seu foco principal for a qualidade do produto: Garanta que o material tem tempo de residência suficiente e que a temperatura está consistentemente acima do mínimo necessário para a dissociação química completa (tipicamente acima de 800°C).

- Se o seu foco principal for a eficiência energética: Evite temperaturas excessivamente altas que desperdiçam combustível e concentre-se em manter a temperatura ideal necessária para a reação, e nada mais.

- Se o seu foco principal for a estabilidade do processo: Monitore continuamente a composição do gás de exaustão do forno. O nível de CO₂ fornece um indicador direto e em tempo real da taxa e da completude da reação de calcinação.

Em última análise, dominar o controlo sobre a zona de calcinação é fundamental para alcançar tanto um produto final de alta qualidade quanto a eficiência operacional em qualquer sistema de processamento térmico.

Tabela de Resumo:

| Parâmetro | Detalhes |

|---|---|

| Objetivo | Reator químico para dissociação térmica (calcinação) |

| Faixa de Temperatura Típica | 800°C - 1200°C |

| Reação Chave | CaCO₃ + Calor → CaO (Cal) + CO₂ |

| Função Principal | Remover componentes voláteis (ex: CO₂, H₂O) para criar um material reativo |

| Localização no Forno | Entre as zonas de pré-aquecimento e sinterização |

Otimize o seu processamento térmico com equipamento de laboratório de precisão da KINTEK.

Dominar a zona de calcinação é fundamental para a qualidade do produto e eficiência energética. Quer esteja na produção de cimento, cal ou materiais avançados, a KINTEK fornece os fornos duráveis, fornos de tubo e sistemas de controlo de temperatura de que necessita para alcançar uma calcinação completa e eficiente.

Contacte os nossos especialistas hoje mesmo para discutir como as nossas soluções podem melhorar a estabilidade e o rendimento do seu processo.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo