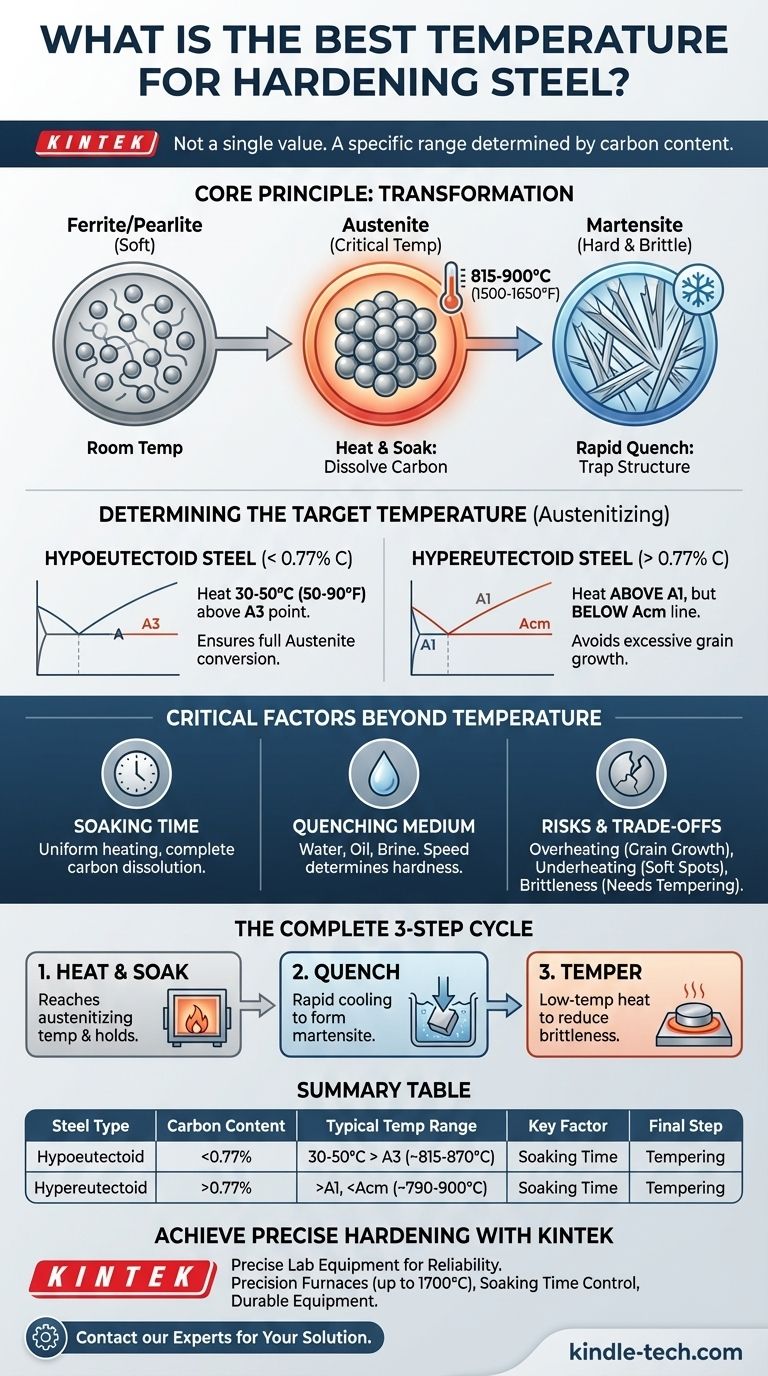

A melhor temperatura para endurecer o aço não é um valor único; é uma faixa de temperatura específica determinada inteiramente pela composição química do aço, principalmente pelo seu teor de carbono. Para a maioria dos aços carbono comuns, a temperatura alvo — conhecida como temperatura de austenitização — é tipicamente 30-50°C (50-90°F) acima de sua temperatura crítica superior, colocando-a na faixa de 815-900°C (1500-1650°F). Aquecer até este ponto preciso é o primeiro passo essencial para transformar o aço macio em um estado endurecido.

O princípio central do endurecimento não é atingir uma temperatura "quente" genérica. Trata-se de aquecer uma liga de aço específica acima de seu ponto de transformação único para criar uma nova estrutura interna chamada austenita, e então resfriar rapidamente (têmpera) para prender essa estrutura como uma fase intensamente dura, mas frágil, conhecida como martensita.

O "Porquê" do Endurecimento: Compreendendo a Transformação do Aço

Para controlar o processo de endurecimento, você deve primeiro entender o que está acontecendo dentro do aço. O aço não é um material estático; sua estrutura cristalina interna muda drasticamente com a temperatura.

De Ferrita a Austenita

À temperatura ambiente, o aço existe em um estado relativamente macio e dúctil com uma estrutura cristalina conhecida como ferrita ou uma mistura de ferrita e carboneto de ferro chamada perlita. Essa estrutura pode conter apenas uma quantidade muito pequena de carbono em solução.

Quando você aquece o aço, você fornece a energia necessária para que seus átomos se rearranjem.

A Temperatura Crítica de Transformação

À medida que o aço aquece, ele atinge uma temperatura crítica onde sua estrutura cristalina muda fundamentalmente. Ele se transforma de ferrita em uma nova fase chamada austenita.

Essa transformação é o segredo do endurecimento. A estrutura cristalina austenítica é capaz de dissolver uma quantidade significativa de carbono, assim como a água quente pode dissolver mais açúcar do que a água fria. Essa temperatura crítica é denotada como A3 para aços de baixo carbono e Acm para aços de alto carbono.

O Papel do Teor de Carbono

A temperatura exata em que essa transformação ocorre é ditada quase que inteiramente pela quantidade de carbono no aço.

É por isso que não existe uma única "melhor" temperatura. Um aço de baixo carbono como o 1018 terá uma temperatura crítica diferente de um aço de alto carbono como o 1095. Essa relação é mapeada em um gráfico técnico chamado Diagrama de Fase Ferro-Carbono.

Determinando a Temperatura Correta de Endurecimento

O objetivo é aquecer o aço apenas o suficiente para converter completamente sua estrutura em austenita, permitindo que todo o carbono entre em solução.

Para Aços Abaixo de 0,77% de Carbono (Hipoeutetoides)

Para esses aços comuns, você deve aquecer o material completamente acima da temperatura crítica A3.

Uma regra prática confiável é identificar o ponto A3 do aço e então adicionar 30-50°C (50-90°F). Isso garante uma estrutura austenítica completa e uniforme, pronta para a têmpera.

Para Aços Acima de 0,77% de Carbono (Hipereutetoides)

Para aços ferramenta de alto carbono, a abordagem é diferente. Você aquece o aço acima da temperatura crítica inferior (A1), mas frequentemente abaixo da linha Acm superior.

Aquecer esses aços muito alto pode causar crescimento excessivo de grãos e falha na conversão de toda a austenita durante a têmpera, levando a um produto final frágil e menos eficaz.

Fatores Críticos Além da Temperatura

Atingir a temperatura certa é apenas o primeiro passo. Para obter um endurecimento bem-sucedido, outros dois fatores são igualmente importantes.

A Importância do Tempo de Permanência

O aço deve ser mantido na temperatura de austenitização por um período específico, conhecido como permanência.

A permanência garante que a temperatura seja uniforme em toda a peça — da superfície ao núcleo — e dá tempo suficiente para o carbono se dissolver completamente na austenita. Peças mais espessas exigem tempos de permanência significativamente mais longos.

A Têmpera: Retendo a Dureza

Uma vez que o aço esteja devidamente em permanência, ele deve ser resfriado rapidamente em um processo chamado têmpera.

Esse resfriamento rápido não dá tempo para a estrutura austenítica reverter ao seu estado macio de temperatura ambiente. Em vez disso, ele retém os átomos de carbono dissolvidos, forçando a criação da estrutura dura e em forma de agulha chamada martensita. A velocidade da têmpera é crítica.

O Meio de Têmpera

O líquido usado para a têmpera — como água, salmoura, óleo ou até mesmo ar para certos aços-liga — é escolhido com base na temperabilidade do aço. Usar o meio de têmpera errado pode resfriar a peça muito lentamente (falhando em endurecê-la) ou muito rapidamente (fazendo com que ela rache ou deforme).

Compreendendo as Trocas e os Riscos

A precisão é essencial no tratamento térmico porque pequenos desvios podem levar à falha completa.

O Risco de Superaquecimento

Aquecer o aço muito acima de sua temperatura de austenitização necessária é um erro comum e irreversível. Isso faz com que os grãos internos do aço cresçam excessivamente, tornando o produto final permanentemente grosseiro e frágil, mesmo após a têmpera e o revenimento.

O Problema do Subaquecimento

Não atingir a temperatura total de austenitização significa que a conversão para austenita será incompleta. O resultado é uma peça com pontos macios e uma incapacidade de atingir a dureza e a resistência ao desgaste desejadas.

A Fragilidade da Martensita

É crucial entender que uma peça totalmente endurecida e temperada é quase sempre muito frágil para uso prático. Ela tem dureza máxima, mas zero tenacidade. É por isso que o endurecimento nunca é a etapa final do processo.

Fazendo a Escolha Certa para o Seu Objetivo

O endurecimento bem-sucedido exige que o processo seja visto como um ciclo completo, não apenas um único alvo de temperatura. A etapa final e inegociável é o revenimento — um tratamento térmico de baixa temperatura realizado imediatamente após a têmpera para reduzir a fragilidade e conferir tenacidade.

- Se o seu foco principal é trabalhar com um aço conhecido (por exemplo, 1084, 5160, O1): Seu primeiro passo deve ser consultar a ficha técnica do fabricante ou fornecedor. Ela fornecerá a faixa de temperatura de austenitização recomendada precisa para aquela liga específica.

- Se o seu foco principal é trabalhar com aço carbono desconhecido: Um ímã pode fornecer um guia aproximado. O aço perde seu magnetismo à medida que se aproxima de sua temperatura crítica. Aqueça o aço até que um ímã não grude mais, e então aqueça-o um pouco mais (um vermelho cereja opaco a laranja) para garantir que você esteja totalmente na faixa austenítica.

- Se o seu foco principal é alcançar um resultado confiável: Lembre-se sempre do processo completo de três etapas para criar uma peça forte e utilizável: 1. Aquecer até a temperatura de austenitização correta e manter, 2. Temperar no meio apropriado para formar martensita, e 3. Revenimento imediatamente para alcançar o equilíbrio final desejado de dureza e tenacidade.

Dominar o endurecimento do aço não reside em encontrar um único número, mas em compreender e controlar a transformação térmica completa para o seu material e objetivo específicos.

Tabela Resumo:

| Tipo de Aço | Teor de Carbono | Faixa Típica de Temperatura de Austenitização |

|---|---|---|

| Aços Hipoeutetoides | < 0,77% | 30-50°C (50-90°F) acima do ponto A3 (~815-870°C) |

| Aços Hipereutetoides | > 0,77% | Acima do ponto A1, mas abaixo da linha Acm (~790-900°C) |

| Fator Chave | Tempo de Permanência | Garante temperatura uniforme e dissolução de carbono |

| Etapa Final | Revenimento | Reduz a fragilidade após a têmpera |

Obtenha Resultados Precisos de Endurecimento com a KINTEK

Dominar a temperatura exata para endurecer o aço é crítico para alcançar a dureza, resistência ao desgaste e tenacidade desejadas em seus componentes. O tratamento térmico inconsistente pode levar a pontos macios, empenamento ou fragilidade catastrófica.

A KINTEK é especializada nos equipamentos de laboratório precisos que você precisa para controlar cada etapa do processo de tratamento térmico. De fornos mufla de alta temperatura para austenitização precisa a fornos de atmosfera controlada para revenimento, nossas soluções são projetadas para confiabilidade e repetibilidade.

Ajudamos nossos clientes de laboratório e manufatura fornecendo:

- Fornos de Precisão: Para controle exato de temperatura até 1700°C.

- Controle de Tempo de Permanência: Garantindo tratamento térmico uniforme em todas as suas peças.

- Equipamento Durável: Construído para suportar os rigores de ciclos repetidos de endurecimento.

Não deixe seus resultados ao acaso. Deixe a experiência da KINTEK em equipamentos de laboratório garantir o sucesso do seu processo de endurecimento.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir suas necessidades específicas de endurecimento de aço e encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Que tipo de forno é um forno mufla? Um Guia para Aquecimento de Alta Pureza e Livre de Contaminação

- Qual é a temperatura máxima de um forno mufla? De 1100°C a 1700°C+ para as Necessidades do Seu Laboratório

- O que é um forno mufla elétrico? Alcance Pureza e Uniformidade Térmica Incomparáveis

- Qual é a temperatura de trabalho de um forno mufla? Alcance um Controle de Calor Preciso para o Seu Laboratório

- Qual é a diferença entre um forno mufla e um forno elétrico? Um guia para aquecimento de precisão