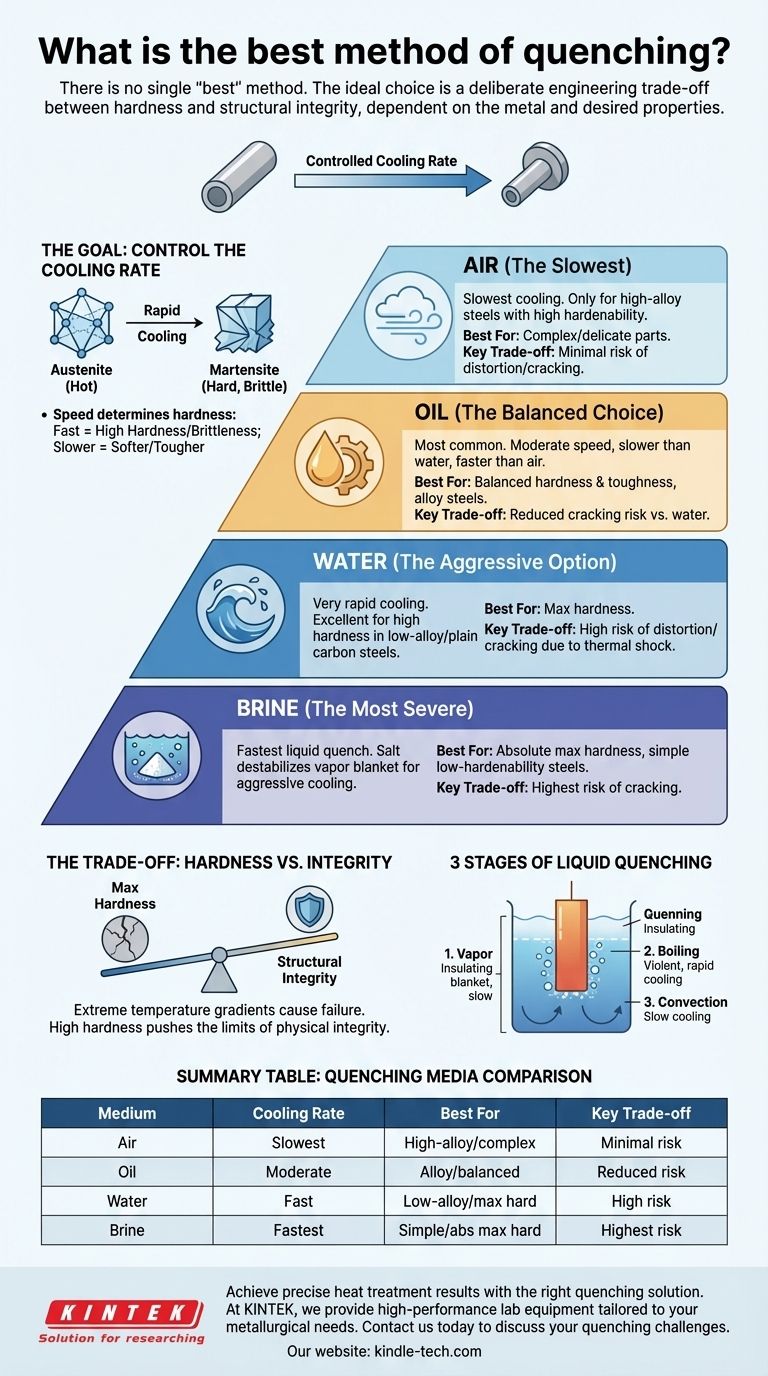

Não existe um único método de têmpera "melhor". O método ideal depende inteiramente do tipo de metal que está sendo tratado e das propriedades específicas que você precisa alcançar, como dureza máxima ou estabilidade dimensional. Os meios de têmpera mais comuns são ar, óleo, água e salmoura, cada um oferecendo uma taxa de resfriamento diferente e os respectivos compromissos.

O método de têmpera "melhor" é aquele que resfria um metal específico rápido o suficiente para atingir a transformação metalúrgica desejada, sem resfriar tão rápido a ponto de causar rachaduras, empenamento ou tensões internas na peça. A escolha é um compromisso de engenharia deliberado entre dureza e integridade estrutural.

O Objetivo da Têmpera: Controlar a Taxa de Resfriamento

Têmpera não é simplesmente tornar o metal quente frio. É um processo térmico preciso projetado para travar uma estrutura cristalina específica no lugar.

A Corrida pela Dureza

Para os aços, aquecer o metal transforma sua estrutura interna em um estado chamado austenita. O objetivo da têmpera é resfriar o aço tão rapidamente que a austenita não tenha tempo de se transformar de volta em suas formas mais macias.

Em vez disso, esse resfriamento rápido aprisiona a estrutura em um estado duro e quebradiço conhecido como martensita. A velocidade desse processo de resfriamento é o fator mais importante que determina a dureza final da peça.

Por Que a Velocidade de Resfriamento é Tudo

A taxa de resfriamento dita diretamente as propriedades finais. Uma têmpera muito rápida produz uma alta porcentagem de martensita, resultando em dureza extrema, mas também em fragilidade significativa.

Uma têmpera mais lenta pode não formar tanta martensita, resultando em uma peça final mais macia, mas mais dúctil e tenaz. A chave é combinar a taxa de resfriamento com os requisitos do material.

Um Resumo dos Meios de Têmpera Comuns

Cada meio de têmpera remove calor em uma velocidade diferente. Entender essa hierarquia é fundamental para selecionar o processo correto.

Ar (O Mais Lento)

A têmpera ao ar, ou "normalização", fornece a taxa de resfriamento mais lenta. É adequada apenas para certos aços de alta liga que possuem temperabilidade muito alta — a capacidade inata de formar martensita mesmo com resfriamento lento.

O principal benefício da têmpera ao ar é o risco mínimo de distorção ou rachaduras, tornando-a ideal para peças complexas ou delicadas feitas de materiais apropriados.

Óleo (A Escolha Equilibrada)

O óleo é o meio de têmpera mais utilizado porque oferece uma taxa de resfriamento equilibrada — mais lenta e menos severa que a água, mas muito mais rápida que o ar.

Essa velocidade moderada proporciona uma boa combinação de dureza e tenacidade, reduzindo significativamente o risco de rachaduras em comparação com métodos mais agressivos.

Água (A Opção Agressiva)

A água remove o calor muito rapidamente, sendo excelente para atingir alta dureza em aços de baixo teor de liga ou carbono simples que requerem uma têmpera rápida.

No entanto, sua velocidade também é sua maior desvantagem. O choque térmico intenso cria tensões internas maciças, com alto risco de distorção e rachaduras de têmpera, especialmente em formas complexas.

Salmoura (O Mais Severo)

Uma solução de sal e água (salmoura) proporciona a têmpera líquida mais rápida possível. O sal desestabiliza a camada de vapor que se forma ao redor da peça quente, permitindo uma transferência de calor mais consistente e agressiva.

A salmoura é usada quando a dureza máxima absoluta é necessária para aços simples com baixa temperabilidade. O risco de rachaduras é ainda maior do que com água pura.

Entendendo os Compromissos: Dureza vs. Integridade

Escolher um método de têmpera é um ato de equilíbrio. Buscar a dureza máxima geralmente compromete a integridade física do componente.

As Três Etapas da Têmpera Líquida

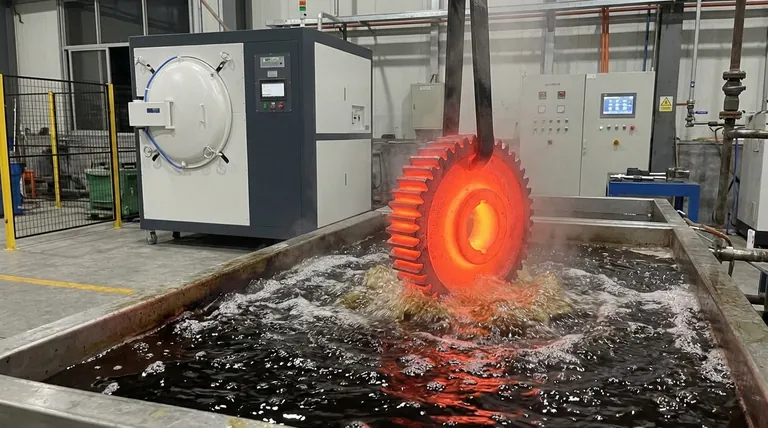

Quando uma peça quente entra em um líquido como óleo ou água, o processo de resfriamento ocorre em três fases distintas.

- Estágio de Vapor: Uma camada isolante de vapor envolve imediatamente a peça. O resfriamento é relativamente lento e irregular nesta fase.

- Estágio de Ebulição: A camada de vapor colapsa e a ebulição violenta começa na superfície da peça. É aqui que a transferência de calor é mais rápida e a maior parte do endurecimento ocorre.

- Estágio de Convecção: A temperatura da superfície cai abaixo do ponto de ebulição do líquido. O resfriamento diminui drasticamente, sendo agora impulsionado pela convecção simples.

O Risco de Rachaduras e Distorção

Os gradientes de temperatura extremos causados por uma têmpera rápida são a principal causa de falha. À medida que a superfície da peça esfria e se contrai rapidamente, o interior ainda quente resiste a essa mudança, criando uma imensa tensão interna que pode empenar a peça ou fazê-la rachar.

A Temperabilidade do Material é Importante

Diferentes ligas de aço são projetadas com diferentes níveis de temperabilidade. Um aço de alto carbono como o W1 precisa de uma têmpera muito rápida (água/salmoura) para ficar duro. Em contraste, um aço ferramenta que endurece ao ar, como o A2, é rico em ligantes que permitem que ele forme martensita mesmo quando resfriado lentamente ao ar. Usar água em A2 quase certamente faria com que ele se estilhaçasse.

Selecionando o Meio de Têmpera Certo para o Seu Objetivo

Baseie sua decisão no material que você está usando e nas propriedades que você precisa priorizar.

- Se seu foco principal é a dureza máxima em uma peça de aço carbono simples: Use salmoura ou água, mas esteja totalmente ciente do alto risco de rachaduras e planeje para isso.

- Se seu foco principal é um bom equilíbrio entre dureza e tenacidade em um aço ligado: O óleo é a escolha mais confiável e comum, oferecendo excelentes resultados com um risco gerenciável de distorção.

- Se seu foco principal é minimizar a distorção em uma peça sensível feita de aço de alta liga: O ar ou um óleo de têmpera de velocidade lenta especializado é o caminho correto, desde que o aço tenha temperabilidade suficiente.

Em última análise, uma têmpera bem-sucedida é o resultado de uma escolha deliberada, não da busca por uma única solução "melhor".

Tabela de Resumo:

| Meio de Têmpera | Taxa de Resfriamento | Melhor Para | Compromisso Principal |

|---|---|---|---|

| Ar | Mais Lenta | Aços de alta liga, peças complexas | Risco mínimo de rachaduras/distorção |

| Óleo | Moderada (Equilibrada) | Aços ligados, dureza e tenacidade equilibradas | Risco reduzido de rachaduras vs. água |

| Água | Rápida | Aços de baixo teor de liga/carbono, dureza máxima | Alto risco de rachaduras e distorção |

| Salmoura | Mais Rápida | Aços de carbono simples, dureza máxima absoluta | Risco mais alto de rachaduras |

Obtenha resultados precisos de tratamento térmico com a solução de têmpera correta.

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alto desempenho adaptados às necessidades metalúrgicas específicas do seu laboratório. Se você está trabalhando com aços que endurecem ao ar ou precisa de têmpera agressiva em salmoura, nossa experiência garante que você alcance o equilíbrio perfeito entre dureza e integridade estrutural.

Contate-nos hoje para discutir seus desafios de têmpera e descobrir como as soluções da KINTEK podem aprimorar a eficiência do seu processo e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o papel crítico de um forno a vácuo na preparação de membranas PEO/LiTFSI? Otimizar o desempenho da bateria de estado sólido

- Quais são as funções específicas de um forno a vácuo ou manifold de vácuo na ativação de MOFs? Desbloqueando Porosidade e Sítios Metálicos

- Por que é necessário um forno de secagem a vácuo para a síntese de catalisadores suportados? Garanta a Integridade Estrutural e a Atividade

- Qual o papel de um forno de recozimento laboratorial em eletrodos BDD? Aprimorando a Estabilidade e o Desempenho Catalítico

- Qual é o principal objetivo do tratamento térmico? Adaptar as propriedades do material para o desempenho máximo

- Qual é a temperatura do forno de fusão a arco? Atinge 3000°C para Metais Refratários

- O que é o estudo da pirólise da biomassa? Transformando Resíduos em Biochar, Bio-óleo e Gás de Síntese Valiosos

- O que é um forno de nitretação? Obtenha um endurecimento superficial superior com distorção mínima