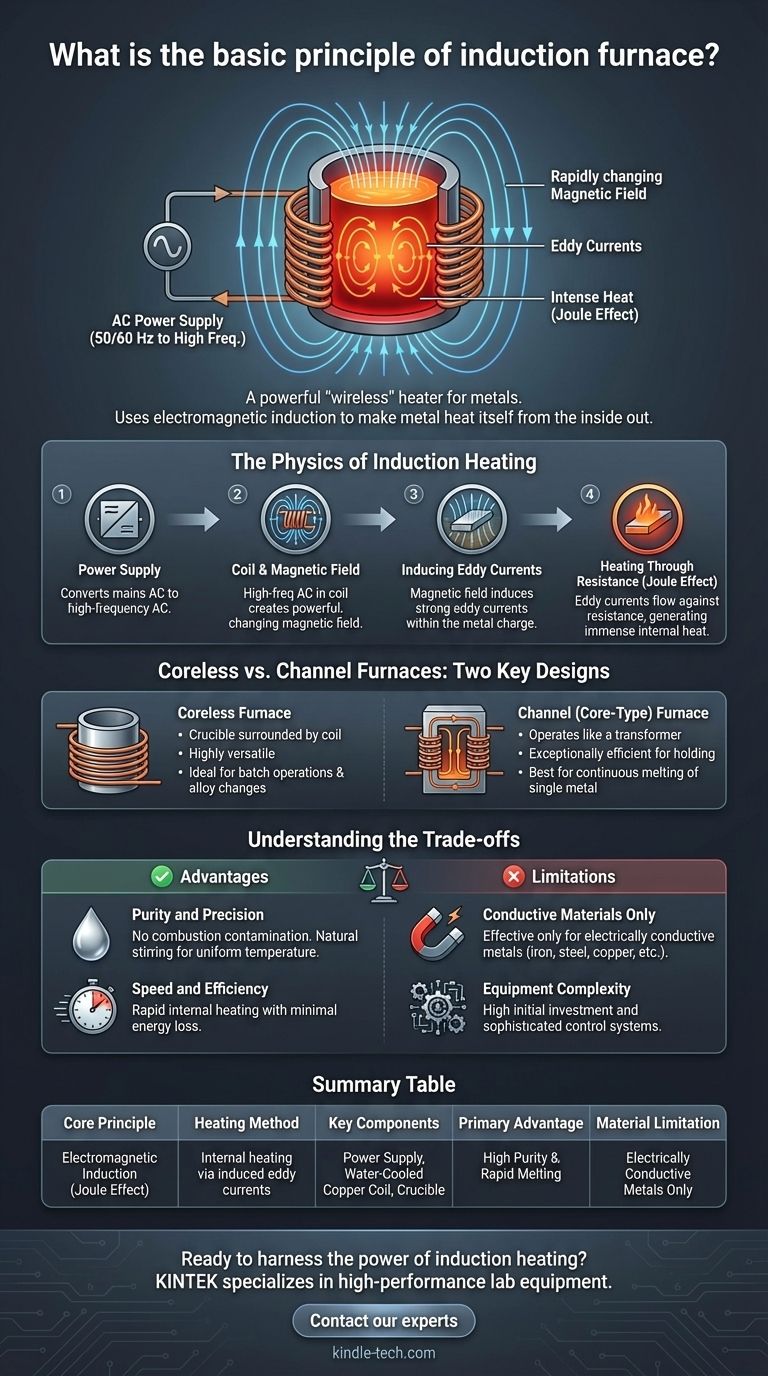

Em sua essência, um forno de indução é um poderoso aquecedor "sem fio" para metais. Ele usa um princípio fundamental do eletromagnetismo para fazer com que uma peça de metal se aqueça de dentro para fora. Uma corrente elétrica alternada é passada através de uma bobina de cobre, que gera um campo magnético forte e em rápida mudança ao redor da carga de metal. Este campo magnético, por sua vez, induz correntes elétricas poderosas — conhecidas como correntes parasitas (eddy currents) — diretamente dentro do metal, gerando imenso calor por resistência e fazendo-o derreter.

O princípio central é a indução eletromagnética. Em vez de aplicar calor externo de uma chama ou arco elétrico, o forno transforma o próprio metal na fonte de calor, levando a uma fusão rápida, limpa e altamente controlada.

A Física do Aquecimento por Indução

Para realmente entender como um forno de indução opera, é útil decompor o processo em uma sequência de eventos, desde a tomada de parede até o metal fundido.

A Fonte de Alimentação: Criando a Corrente Correta

O processo começa com a fonte de alimentação, que converte a eletricidade de frequência de rede padrão (por exemplo, 50/60 Hz) em uma corrente alternada (CA) de alta potência e frequência média a alta.

Este é frequentemente um processo de múltiplas etapas que envolve um retificador para converter CA em corrente contínua (CC), seguido por um inversor para converter a CC de volta em CA em uma frequência muito mais alta e controlada (de 150 Hz a 8.000 Hz ou mais).

A Bobina e o Campo Magnético

Esta CA especializada de alta frequência é então canalizada através de uma bobina de cobre oca e resfriada a água.

De acordo com a Lei da Indução de Faraday, qualquer corrente elétrica gera um campo magnético. Como a corrente está alternando rapidamente, ela produz um campo magnético poderoso e em constante flutuação dentro da bobina.

Induzindo Correntes Parasitas

O metal condutor a ser derretido (a "carga") é colocado dentro de um cadinho dentro da bobina. O campo magnético intenso e em mudança passa diretamente através deste metal.

Este campo induz correntes elétricas fortes e circulares dentro do próprio metal. Estas são chamadas de correntes parasitas (eddy currents).

Aquecimento por Resistência (Efeito Joule)

Como qualquer material, o metal possui resistência elétrica inerente. À medida que essas poderosas correntes parasitas fluem através do metal contra sua própria resistência, elas geram calor imenso.

Este fenômeno é conhecido como Efeito Joule. O calor é gerado diretamente e internamente dentro da carga, fazendo-a aquecer e derreter com velocidade notável.

Fornos Coreless vs. de Canal: Dois Designs Principais

Embora o princípio permaneça o mesmo, os fornos de indução são tipicamente construídos em duas configurações principais, cada uma adequada para diferentes aplicações.

O Forno Coreless (Sem Núcleo)

Este é o design mais comum. Consiste em um cadinho não condutor contendo o metal, cercado diretamente pela bobina de indução. O campo magnético penetra diretamente na carga para induzir correntes parasitas.

Fornos coreless são altamente versáteis, excelentes para derreter uma ampla gama de metais a partir de um estado frio, e são ideais para operações em lote onde a composição da liga muda frequentemente.

O Forno de Canal (ou com Núcleo)

Este design opera mais como um transformador. Uma bobina primária é enrolada em torno de um núcleo de ferro, e um circuito fechado de metal fundido atua como a bobina secundária.

A corrente induzida neste circuito de metal fundido gera calor, que circula para um banho maior de metal. Estes fornos são excepcionalmente eficientes, mas são mais adequados para manter grandes volumes de metal fundido em temperatura ou para derreter um único tipo de metal continuamente, pois requerem um "saldo" (heel) de metal fundido para iniciar.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. Uma avaliação objetiva requer a compreensão de seus pontos fortes e fracos.

Vantagem: Pureza e Precisão

Como o calor é gerado internamente sem qualquer combustão, não há contaminação por combustível ou eletrodos. As forças eletromagnéticas também criam uma ação de agitação natural, garantindo uma temperatura altamente uniforme e composição de liga homogênea.

Vantagem: Velocidade e Eficiência

O aquecimento por indução é incrivelmente rápido. Como o calor é gerado diretamente no material, a transferência de energia é altamente eficiente, com perda mínima de calor para o ambiente circundante em comparação com outros tipos de fornos.

Limitação: Apenas Materiais Condutores

O princípio central depende da indução de corrente dentro da carga. Portanto, esta tecnologia só é eficaz para derreter materiais eletricamente condutores como ferro, aço, cobre, alumínio e metais preciosos.

Limitação: Complexidade do Equipamento

As fontes de alimentação de alta potência e frequência variável são sofisticadas e representam um investimento de capital significativo. Os sistemas de controle e as bobinas resfriadas a água aumentam a complexidade geral da instalação.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio permite que você selecione a abordagem correta para um objetivo metalúrgico específico.

- Se o seu foco principal são ligas de alta pureza ou mudanças frequentes de lote: Um forno de indução coreless oferece a flexibilidade necessária e um ambiente de fusão limpo.

- Se o seu foco principal é manter grandes volumes de um único metal fundido: Um forno de indução de canal fornece eficiência energética incomparável para manter a temperatura.

- Se o seu foco principal é fusão rápida e controle de processo: O aquecimento por indução em geral é superior aos métodos tradicionais devido à sua velocidade e à precisão oferecida pelos sistemas de controle modernos.

Em última análise, o princípio da indução transforma um pedaço de metal em sua própria fonte de calor altamente eficiente e autônoma.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Indução Eletromagnética (Efeito Joule) |

| Método de Aquecimento | Aquecimento interno via correntes parasitas induzidas |

| Componentes Chave | Fonte de Alimentação, Bobina de Cobre Resfriada a Água, Cadinho |

| Vantagem Principal | Alta Pureza e Fusão Rápida |

| Limitação de Material | Apenas Metais Eletricamente Condutores |

Pronto para aproveitar o poder do aquecimento por indução em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para fusão de metal precisa, limpa e eficiente. Se você está trabalhando com ligas de pesquisa ou metais de produção, nossas soluções oferecem a pureza e o controle de que você precisa.

Contate nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como um forno de indução pode transformar seu processo de fusão e atender aos seus objetivos laboratoriais específicos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz