Em sua essência, a técnica de sputtering é um método altamente controlado para depositar filmes excepcionalmente finos de material sobre uma superfície. Este processo é amplamente utilizado em várias indústrias para aprimorar ou alterar as propriedades de um produto, com aplicações comuns que variam de revestimentos antirreflexo em lentes ópticas e camadas protetoras em peças automotivas a filmes condutores em eletrônicos de consumo e revestimentos biocompatíveis em implantes médicos.

O sputtering não se trata apenas de revestir uma superfície; trata-se de engenharia dessa superfície em nível atômico. Seu valor principal reside na capacidade de depositar uma vasta gama de materiais com adesão, pureza e uniformidade superiores, tornando-o uma ferramenta indispensável para fabricação de alto desempenho e alta precisão.

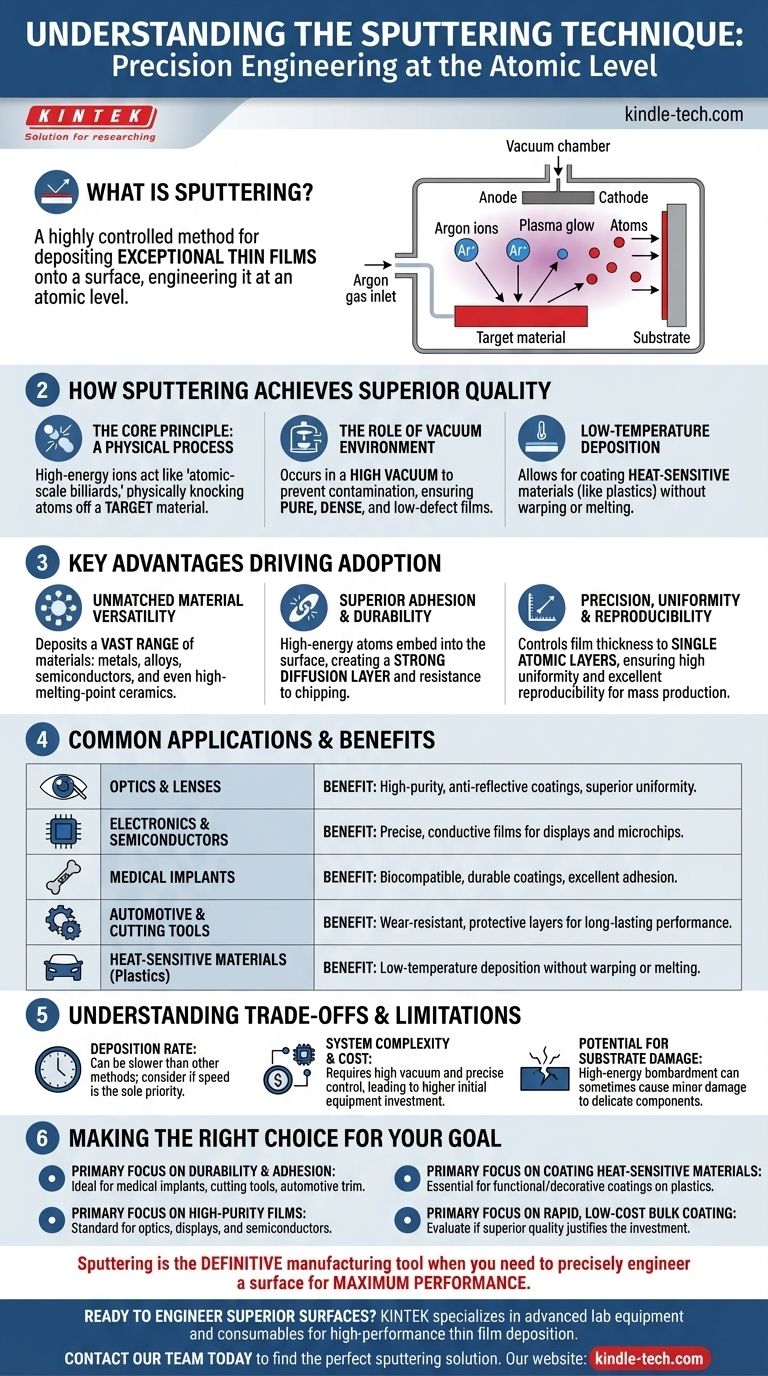

Como o Sputtering Alcança Qualidade Superior do Filme

Para entender as aplicações do sputtering, você deve primeiro entender o processo físico que lhe confere vantagens tão únicas. É fundamentalmente diferente de simples pintura ou imersão.

O Princípio Central: Um Processo Físico

Sputtering (pulverização catódica) é um método de deposição física de vapor (PVD). Imagine uma partícula de alta energia, tipicamente um íon, agindo como uma bola de bilhar em um jogo em escala atômica.

Esta partícula é acelerada em uma câmara de vácuo e atinge um bloco do material de revestimento desejado, conhecido como alvo. O impacto fisicamente arranca átomos da superfície do alvo, "pulverizando-os" com energia cinética significativa.

Esses átomos ejetados viajam então através do vácuo e se depositam no componente a ser revestido, chamado de substrato, formando um filme fino, denso e uniforme.

O Papel do Ambiente de Vácuo

Todo o processo ocorre em alto vácuo para evitar que os átomos pulverizados colidam com ar ou outros contaminantes.

Isso garante que o filme resultante seja excepcionalmente puro e denso, com muito menos defeitos ou furos em comparação com outros métodos. Essa pureza é crítica para aplicações em óptica e semicondutores.

Deposição a Baixa Temperatura em Materiais Sensíveis

Embora os átomos pulverizados tenham alta energia, o processo geral não aquece significativamente o substrato.

Esta é uma vantagem chave, pois permite o revestimento de materiais sensíveis ao calor, como plásticos e outros polímeros, sem causar empenamento ou derretimento.

As Vantagens Chave que Impulsionam Sua Adoção

As características específicas do processo de sputtering são o que o tornam a escolha preferida para tantas aplicações exigentes.

Versatilidade de Material Inigualável

Virtualmente qualquer substância pode ser usada como material alvo. Isso inclui metais, ligas, semicondutores e até cerâmicas isolantes ou compostos com pontos de fusão extremamente altos que são difíceis ou impossíveis de depositar usando técnicas de evaporação baseadas em calor.

Adesão e Durabilidade Superiores

Como os átomos pulverizados chegam ao substrato com alta energia cinética, eles se incorporam ligeiramente à superfície. Isso cria uma forte camada de difusão e uma adesão excepcional entre o filme e o substrato, resultando em um revestimento muito mais durável e resistente a lascas ou descascamento.

Precisão, Uniformidade e Reprodutibilidade

A espessura do filme pulverizado pode ser controlada com extrema precisão, muitas vezes até o nível de camadas atômicas únicas. Isso é tipicamente gerenciado ajustando a corrente elétrica e o tempo de deposição.

Esse controle permite filmes altamente uniformes em grandes áreas e torna o processo excepcionalmente reprodutível, o que é essencial para a produção em massa em indústrias como eletrônica e fabricação automotiva.

Entendendo as Compensações e Limitações

Nenhuma técnica é perfeita para todos os cenários. Para tomar uma decisão informada, você deve estar ciente dos potenciais inconvenientes do sputtering.

Taxa de Deposição

Geralmente, o sputtering pode ser um processo de deposição mais lento em comparação com outros métodos, como a evaporação térmica. Para aplicações onde a velocidade é a única prioridade e a qualidade do filme é secundária, pode não ser a escolha mais eficiente.

Complexidade e Custo do Sistema

Sistemas de sputtering requerem alto vácuo, eletrônicos potentes e fluxo de gás precisamente controlado. Isso torna o investimento inicial em equipamentos mais significativo do que métodos de revestimento mais simples.

Potencial para Danos ao Substrato

O mesmo bombardeio de partículas de alta energia que garante ótima adesão pode, em algumas aplicações sensíveis, causar danos estruturais menores ao material do substrato. Esta é uma consideração crítica ao desenvolver processos para componentes eletrônicos delicados.

Fazendo a Escolha Certa para o Seu Objetivo

O sputtering é escolhido quando o desempenho e a qualidade do filme final são primordiais. Use o guia a seguir para determinar se ele se alinha com seu objetivo.

- Se seu foco principal for Durabilidade e Adesão: O sputtering é a escolha ideal para criar revestimentos duros, resistentes ao desgaste ou biocompatíveis para itens como implantes médicos, ferramentas de corte e acabamentos automotivos.

- Se seu foco principal for Filmes Ópticos ou Eletrônicos de Alta Pureza: O controle, a pureza e a uniformidade do sputtering o tornam o padrão para revestimentos antirreflexo, filtros ópticos e camadas condutoras em displays e semicondutores.

- Se seu foco principal for Revestir Materiais Sensíveis ao Calor: A natureza de baixa temperatura do sputtering é essencial para aplicar revestimentos funcionais ou decorativos em plásticos usados em bens de consumo, faróis de carros e muito mais.

- Se seu foco principal for Revestimento Rápido e de Baixo Custo em Massa: Você deve avaliar se a qualidade superior de um filme pulverizado justifica a taxa de deposição potencialmente mais lenta e o custo de equipamento mais alto em comparação com outros métodos.

Em última análise, o sputtering é a ferramenta de fabricação definitiva quando você precisa projetar precisamente uma superfície para o desempenho máximo.

Tabela de Resumo:

| Área de Aplicação | Principal Benefício do Sputtering |

|---|---|

| Óptica e Lentes | Revestimentos antirreflexo de alta pureza com uniformidade superior |

| Eletrônica e Semicondutores | Filmes condutores precisos para displays e microchips |

| Implantes Médicos | Revestimentos biocompatíveis e duráveis com excelente adesão |

| Automotivo e Ferramentas de Corte | Camadas protetoras resistentes ao desgaste para desempenho duradouro |

| Materiais Sensíveis ao Calor (ex: Plásticos) | Deposição a baixa temperatura sem empenamento ou derretimento |

Pronto para Projetar Superfícies Superiores com Sputtering de Precisão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para deposição de filmes finos de alto desempenho. Se você está desenvolvendo revestimentos duráveis para dispositivos médicos, filmes ópticos de alta pureza ou camadas condutoras para eletrônicos de próxima geração, nossas soluções de sputtering oferecem a adesão, uniformidade e versatilidade de material que seus projetos exigem.

Vamos discutir como nossa experiência pode aprimorar seu processo de fabricação. Entre em contato com nossa equipe hoje para encontrar a solução de sputtering perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações