Na ciência dos materiais, a aplicação primária do efeito de têmpera é controlar a microestrutura de um material para alcançar propriedades mecânicas específicas. Este processo envolve o arrefecimento rápido de uma peça de trabalho, mais comummente aço, de uma temperatura elevada para fixar um estado duro e resistente ao desgaste. A escolha do meio de arrefecimento — como ar, óleo, água ou salmoura — é crítica, pois influencia diretamente as características finais do material.

O efeito de têmpera é um processo de arrefecimento rápido e controlado usado para fixar uma microestrutura desejável, mas instável. No aço, isso significa arrefecer mais rapidamente do que uma "taxa crítica de arrefecimento" para formar martensita dura em vez de fases mais macias, trocando fundamentalmente a ductilidade por dureza extrema.

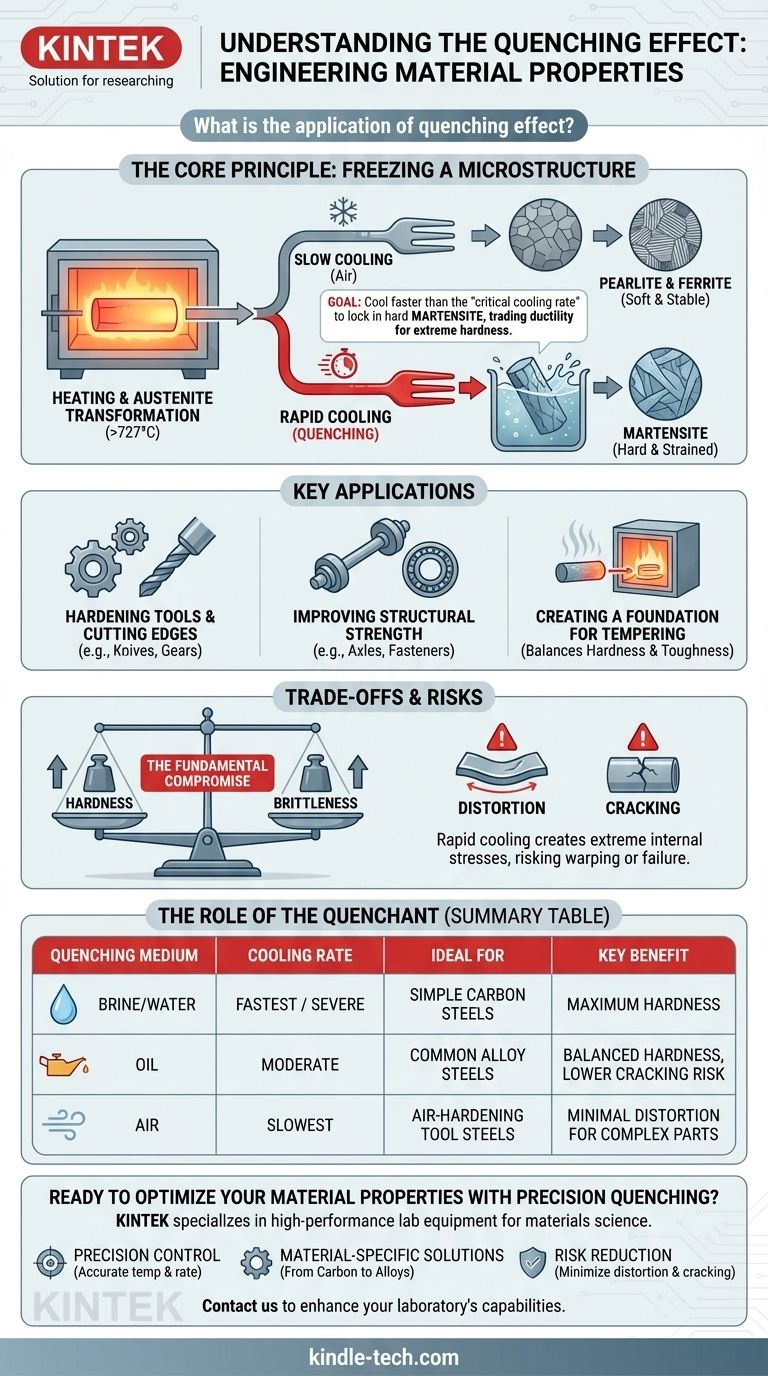

O Princípio Fundamental: Congelar uma Microestrutura no Lugar

O objetivo da têmpera não é apenas arrefecer uma peça. É arrefecê-la tão rapidamente que a estrutura atómica interna do material não tenha tempo de se reorganizar para o seu estado mais macio e estável.

A Transformação da Austenita

Quando o aço é aquecido acima de uma temperatura crítica (tipicamente acima de 727°C ou 1340°F), a sua estrutura cristalina transforma-se num estado chamado austenita. A austenita é uma estrutura uniforme e maleável que pode dissolver carbono. O que acontece a seguir, durante o arrefecimento, determina as propriedades finais do aço.

A Taxa Crítica de Arrefecimento

Se o aço austenítico for arrefecido lentamente, os átomos de carbono têm tempo para se mover e reorganizar, formando estruturas mais macias e estáveis como a perlita e a ferrita. No entanto, se o aço for arrefecido mais rapidamente do que a sua taxa crítica de arrefecimento, esta transformação natural é suprimida.

Martensita: A Fonte da Dureza

Ao arrefecer rapidamente, a austenita é forçada a uma nova estrutura, altamente tensionada e metaestável, chamada martensita. Os átomos de carbono ficam presos na rede cristalina do ferro, criando um imenso stress interno. Esta estrutura tensionada e distorcida é o que torna o aço temperado excecionalmente duro e frágil.

Principais Aplicações da Têmpera

A têmpera não é um fim em si mesma, mas um passo crucial num processo maior de tratamento térmico concebido para criar componentes de alto desempenho.

Endurecimento de Ferramentas e Gumes de Corte

A aplicação mais comum é criar dureza e resistência ao desgaste. Componentes como facas, brocas, engrenagens e cinzéis são temperados para garantir que podem manter um gume afiado e resistir à abrasão durante o uso.

Melhoria da Resistência Estrutural

A têmpera também é usada para aumentar o limite de escoamento e a resistência à fadiga de peças estruturais. Eixos, rolamentos e fixadores são frequentemente temperados para suportar cargas elevadas e stress cíclico sem falhar.

Criação de uma Base para o Revenido

Uma peça que foi apenas temperada é demasiado frágil para a maioria dos usos práticos. Portanto, a têmpera é quase sempre seguida de revenido — um processo de reaquecimento da peça a uma temperatura mais baixa para aliviar algum stress interno. Isso reduz a fragilidade e restaura uma quantidade controlada de tenacidade, embora à custa de alguma dureza.

Compreender as Compensações e os Riscos

Aplicar o efeito de têmpera com sucesso requer equilibrar fatores concorrentes e gerir riscos significativos.

O Compromisso Dureza vs. Fragilidade

A compensação fundamental da têmpera é dureza por fragilidade. Uma têmpera mais rápida resulta numa maior percentagem de martensita, criando uma peça mais dura, mas mais frágil. É por isso que o processo de revenido subsequente é tão crítico.

O Risco de Distorção e Fissuração

O arrefecimento rápido cria gradientes de temperatura extremos dentro do material. O exterior da peça arrefece e contrai muito mais rapidamente do que o interior, gerando tensões internas massivas. Se estas tensões excederem a resistência do material, a peça pode empenar, distorcer ou fissurar, tornando-a inútil.

O Papel do Meio de Têmpera

A escolha do meio de arrefecimento (o meio de têmpera) é a principal forma de controlar a taxa de arrefecimento e gerir o risco de fissuração.

- Salmoura e Água: Estes proporcionam a têmpera mais rápida e severa. São eficazes para aços carbono simples, mas acarretam o maior risco de distorção e fissuração, especialmente em formas complexas.

- Óleo: O arrefecimento em óleo é significativamente mais lento e menos severo do que em água. Isso torna-o a escolha preferida para muitos aços-liga, pois proporciona um bom equilíbrio de dureza, reduzindo drasticamente o risco de fissuração.

- Ar: Este é o método de têmpera mais lento. É eficaz apenas para aços-ferramenta especializados "de endurecimento ao ar" que contêm grandes quantidades de ligas, que retardam a transformação da austenita o suficiente para que a martensita se forme mesmo durante o arrefecimento lento. Oferece o menor risco de distorção.

Fazer a Escolha Certa para o Seu Objetivo

A estratégia de têmpera correta depende inteiramente do tipo de aço e do resultado desejado para o componente.

- Se o seu foco principal é a dureza máxima para aços carbono simples: Uma têmpera rápida em água ou salmoura é frequentemente necessária, mas deve estar preparado para um alto risco de fissuração e a necessidade absoluta de revenido imediato.

- Se o seu foco principal é a dureza equilibrada para aços-liga comuns: Uma têmpera em óleo proporciona uma taxa de arrefecimento mais controlada, endurecendo eficazmente a peça, enquanto reduz significativamente o risco de distorção.

- Se o seu foco principal é a distorção mínima para peças complexas ou de alta liga: Uma têmpera ao ar é o método mais seguro, mas é eficaz apenas para aços-ferramenta específicos de endurecimento ao ar concebidos para este processo.

Em última análise, dominar o efeito de têmpera é sobre trocar estrategicamente a ductilidade pela dureza para projetar com precisão o desempenho final do material.

Tabela Resumo:

| Meio de Têmpera | Taxa de Arrefecimento | Ideal Para | Benefício Chave |

|---|---|---|---|

| Salmoura/Água | Mais Rápido/Severo | Aços Carbono Simples | Dureza Máxima |

| Óleo | Moderado | Aços-Liga Comuns | Dureza Equilibrada, Menor Risco de Fissuração |

| Ar | Mais Lento | Aços-Ferramenta de Endurecimento ao Ar | Distorção Mínima para Peças Complexas |

Pronto para Otimizar as Propriedades do Seu Material com Têmpera de Precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, adaptados para a ciência dos materiais e processos de tratamento térmico. Quer esteja a desenvolver ferramentas de corte, componentes estruturais ou ligas avançadas, as nossas soluções ajudam-no a alcançar o equilíbrio perfeito entre dureza, resistência e durabilidade.

🔬 A Nossa Experiência Apoia os Seus Objetivos:

- Controlo de Precisão: Obtenha resultados consistentes com equipamentos projetados para gestão precisa da temperatura e da taxa de arrefecimento.

- Soluções Específicas para Materiais: Desde aços carbono simples a aços-ferramenta de alta liga, fornecemos as ferramentas certas para as suas necessidades específicas de têmpera.

- Redução de Riscos: Minimize a distorção e a fissuração com meios de têmpera e processos recomendados.

📞 Contacte-nos hoje através do nosso formulário de contacto para discutir como a KINTEK pode melhorar as capacidades do seu laboratório e ajudá-lo a dominar o efeito de têmpera para um desempenho superior do material.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo