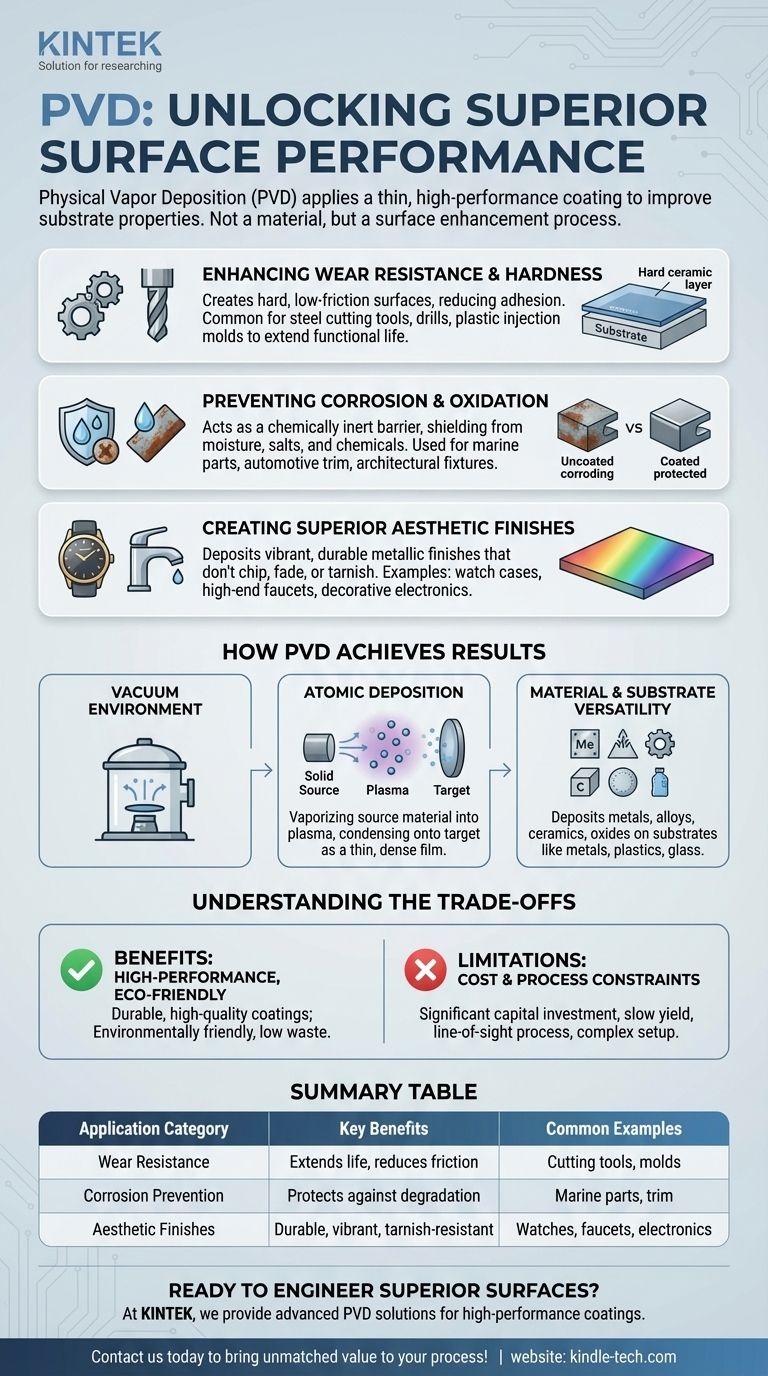

Em resumo, a Deposição Física de Vapor (PVD) é utilizada para aplicar um revestimento fino e de alto desempenho numa superfície para melhorar drasticamente as suas propriedades. Este processo é amplamente aplicado para aumentar a resistência ao desgaste de ferramentas de corte industriais, fornecer acabamentos duráveis e decorativos em produtos de consumo e melhorar a resistência à corrosão de componentes em ambientes exigentes.

PVD não é um material, mas um processo de melhoria de superfície. Ele permite que você dê a um material base barato ou leve as características de superfície superiores – como dureza, resistência ao desgaste e resistência à corrosão – de um material muito mais exótico, sem alterar o componente central.

Que Problemas a PVD Resolve?

A PVD é fundamentalmente uma tecnologia de resolução de problemas. É selecionada quando a superfície de um componente necessita de capacidades que o material base subjacente não pode fornecer por si só.

Aumentando a Resistência ao Desgaste e a Dureza

A aplicação industrial mais comum da PVD é a criação de uma superfície excepcionalmente dura e de baixo atrito. Isso é crítico para itens que experimentam atrito e desgaste intensos.

Uma fina camada cerâmica, muitas vezes com menos de 4 micrômetros de espessura, é depositada no substrato. Isso reduz drasticamente o risco de adesão e aderência, prolongando a vida útil funcional da ferramenta.

Esta é uma prática padrão para ferramentas de corte de aço, brocas e bits usados em metalurgia, bem como para moldes de injeção de plástico onde a liberação suave e a durabilidade são essenciais.

Prevenindo Corrosão e Oxidação

Muitos materiais, embora fortes ou leves, são suscetíveis à degradação ambiental. Os revestimentos PVD atuam como uma barreira quimicamente inerte.

Esta camada protetora protege o substrato da humidade, sais e produtos químicos que causam corrosão, manchamento ou descoloração. O próprio revestimento é excepcionalmente estável e durável.

Isso é vital para peças usadas em aplicações marítimas, acabamentos automotivos e acessórios arquitetónicos onde a aparência e a integridade a longo prazo são necessárias.

Criando Acabamentos Estéticos Superiores

A PVD permite a deposição de uma ampla gama de acabamentos metálicos vibrantes que são significativamente mais duráveis do que o revestimento ou a pintura tradicionais.

Esses revestimentos ligam-se ao substrato em nível atômico, o que significa que não lascarão, desbotarão ou mancharão com o tempo. Isso proporciona uma aparência e sensação premium que duram.

Exemplos comuns incluem caixas de relógios, torneiras de alta qualidade, ferragens de portas e elementos decorativos em eletrónicos de consumo.

Como a PVD Atinge Esses Resultados

A versatilidade da PVD provém do seu método de deposição único, que opera num ambiente de alto vácuo.

Um Processo de Deposição Atômica

A PVD funciona vaporizando um material de origem sólido (como titânio ou cromo) num plasma de átomos ou moléculas. Os métodos comuns incluem pulverização catódica e evaporação térmica.

Essas partículas vaporizadas viajam então através da câmara de vácuo e condensam-se no objeto alvo, formando uma película muito fina, densa e altamente aderente.

Versatilidade de Materiais Incomparável

O processo pode depositar uma vasta gama de materiais, incluindo metais puros, ligas, cerâmicas (nitretos, carbonetos) e óxidos.

Como a PVD é um processo de baixa temperatura – por vezes realizado à temperatura ambiente – pode ser utilizada para revestir substratos que não suportam o calor. Isso inclui plásticos, vidro e cerâmicas, além de todos os tipos de metais.

Camadas Finas e Precisas

A PVD permite um controlo extremo sobre a espessura do revestimento, possibilitando a deposição de camadas de apenas algumas dezenas de nanómetros. Esta precisão é essencial para aplicações em ótica e semicondutores.

Compreendendo as Trocas

Embora poderosa, a PVD não é a solução certa para todas as aplicações. Reconhecer as suas limitações é fundamental para a usar eficazmente.

O Benefício: Revestimentos de Alto Desempenho e Ecológicos

A principal vantagem é um revestimento durável e de alta qualidade que melhora vastamente as propriedades da superfície de um componente. O processo também é ecologicamente correto, gerando muito pouco desperdício e não utilizando produtos químicos perigosos.

A Limitação: Custo e Restrições do Processo

O equipamento PVD representa um investimento de capital significativo. O processo em si pode ter uma taxa de rendimento lenta em comparação com outros métodos de revestimento, como a galvanoplastia.

Além disso, é um processo de linha de visão, o que dificulta o revestimento de geometrias internas complexas. Também requer um vácuo e um sistema de arrefecimento fiáveis, o que aumenta a sua complexidade operacional e custo.

Fazendo a Escolha Certa para a Sua Aplicação

Use PVD quando as propriedades da superfície forem uma restrição crítica de design e os benefícios do desempenho aprimorado justificarem o investimento.

- Se o seu foco principal é prolongar a vida útil e o desempenho da ferramenta: A PVD é o padrão da indústria para criar superfícies duras e de baixo atrito em ferramentas de corte e moldes.

- Se o seu foco principal é a estética premium e a durabilidade: A PVD oferece um acabamento decorativo durável e resistente ao manchamento em produtos de consumo que supera em muito o revestimento tradicional.

- Se o seu foco principal é proteger componentes sensíveis: A PVD é uma excelente escolha para aplicar revestimentos altamente resistentes à corrosão e inertes em tudo, desde peças médicas a componentes aeroespaciais.

- Se o seu foco principal é revestir itens a granel de baixo custo: Avalie cuidadosamente a economia, pois o custo e a velocidade de processo mais lenta da PVD podem não ser adequados para todas as peças de alto volume e baixa margem.

Em última análise, a PVD permite-lhe projetar a superfície de um componente independentemente do seu material a granel, desbloqueando um novo nível de desempenho e design do produto.

Tabela Resumo:

| Categoria de Aplicação | Principais Benefícios | Exemplos Comuns |

|---|---|---|

| Resistência ao Desgaste | Prolonga a vida útil da ferramenta, reduz o atrito | Ferramentas de corte, moldes de injeção |

| Prevenção de Corrosão | Protege contra manchamento e degradação | Peças marítimas, acabamentos automotivos |

| Acabamentos Estéticos | Duráveis, vibrantes e resistentes ao manchamento | Relógios, torneiras, eletrónicos |

Pronto para projetar propriedades de superfície superiores para os seus componentes?

Na KINTEK, especializamo-nos em fornecer equipamentos e consumíveis de laboratório avançados, incluindo soluções PVD, para o ajudar a obter revestimentos de alto desempenho que aumentam a durabilidade, previnem a corrosão e criam acabamentos estéticos duradouros. Quer esteja a trabalhar em ferramentas industriais, produtos de consumo ou componentes sensíveis, a nossa experiência garante que obtém a tecnologia de revestimento certa para as suas necessidades.

Contacte-nos hoje para discutir como as nossas soluções PVD podem trazer um valor inigualável ao seu laboratório ou processo de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura