Em sua essência, um forno de fusão é usado para liquefazer metais para uma vasta gama de aplicações industriais e artesanais. Seu propósito fundamental é aplicar calor suficiente para transformar metal sólido em estado líquido, permitindo processos como fundição, refino, ligas e remodelação para tudo, desde joias de metais preciosos até componentes industriais.

A principal aplicação de um forno de fusão é alcançar a liquefação completa do metal. Isso possibilita purificar materiais, criar ligas precisas e fundir formas complexas, tornando-o uma ferramenta indispensável na manufatura, refino e metalurgia.

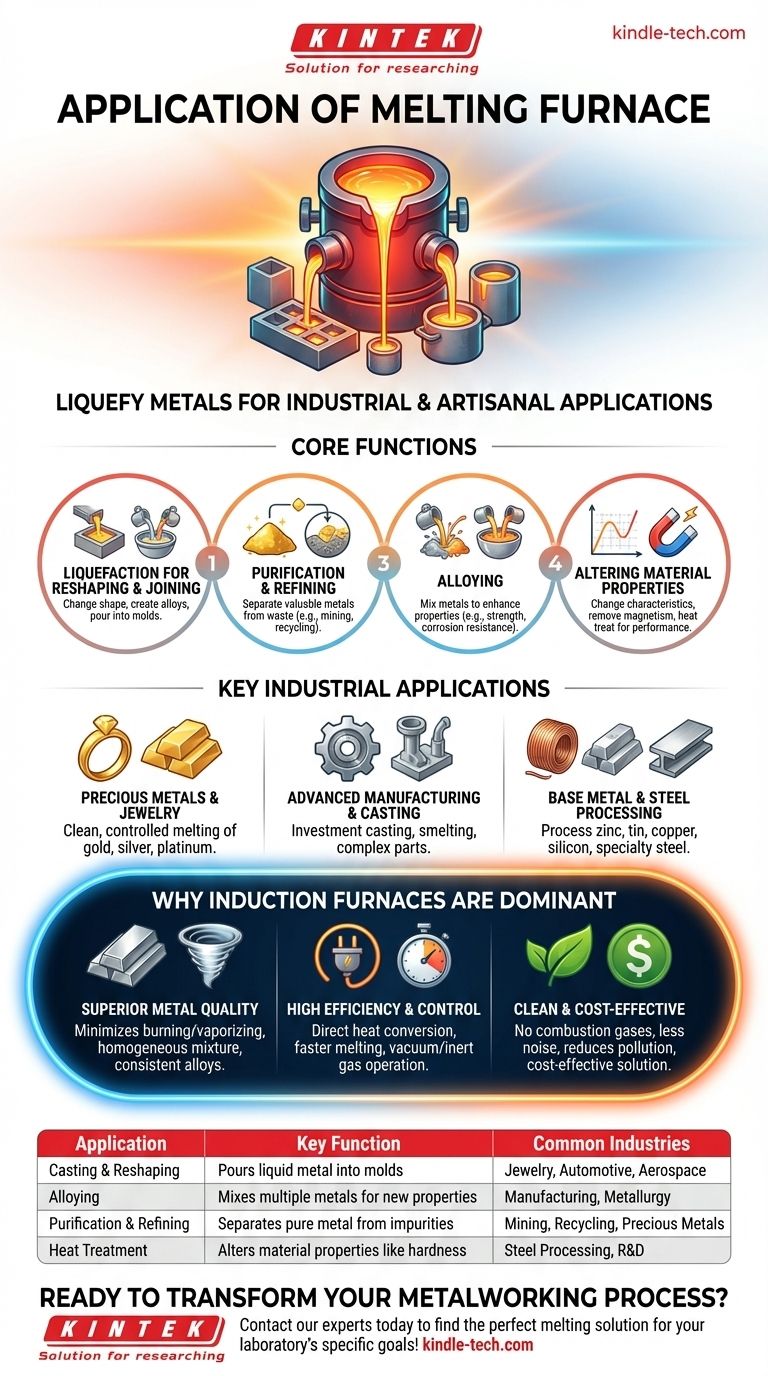

Funções Essenciais da Fusão de Metais

O ato de fundir um metal é o primeiro passo em vários processos críticos de transformação. O forno é a ferramenta que torna essas transformações possíveis de maneira controlada e eficiente.

Liquefação para Remodelação e União

A aplicação mais direta é mudar a forma de um metal. Ao fundi-lo, o material pode ser derramado em um molde de quase qualquer design, um processo conhecido como fundição.

Isso também é essencial para criar ligas, onde múltiplos metais são fundidos juntos e misturados para produzir um novo material com propriedades aprimoradas, como resistência ou durabilidade.

Purificação e Refino

A fusão é uma etapa crucial na separação de metais valiosos de impurezas. Isso é comum na reciclagem e mineração, onde fornos são usados para fundir materiais como cinzas de ouro, escória de estanho ou sucata eletrônica para isolar e recuperar o metal puro.

Alterando Propriedades do Material

O processo de fusão pode mudar fundamentalmente as características físicas de um metal. Por exemplo, aquecer certos tipos de aço acima de sua temperatura Curie e permitir que esfriem perturba sua estrutura atômica, removendo efetivamente qualquer magnetismo residual.

É também a primeira etapa no tratamento térmico, onde um metal é aquecido e resfriado sob condições controladas para melhorar sua dureza, ductilidade ou outros atributos de desempenho.

Principais Aplicações Industriais

Embora os princípios sejam simples, as aplicações são altamente diversas, abrangendo inúmeras indústrias e escalas de operação.

Metais Preciosos e Joias

Fornos de fusão por indução são a pedra angular das indústrias de joias, mineração e refino. Eles fornecem o ambiente limpo e controlado necessário para fundir e purificar metais de alto valor como ouro, prata e platina sem perda significativa de material ou contaminação.

Manufatura Avançada e Fundição

Fornos são centrais para a fundição de precisão, um processo que cria peças metálicas complexas e de alta precisão. Um modelo de cera é revestido em uma casca cerâmica, a cera é derretida e o metal fundido é então derramado na cavidade resultante.

Eles também são usados para a smelting (redução), um processo de metalurgia extrativa que usa calor e um agente redutor químico para extrair um metal base de seu minério.

Processamento de Metais Base e Aço

Além de metais preciosos, fornos são usados para processar zinco, estanho, cobre e silício. Fornos especializados também são capazes de fundir pequenas quantidades de aço e aço inoxidável, tipicamente para fundição especializada ou fins de pesquisa.

Por Que os Fornos de Indução São uma Escolha Dominante

As aplicações modernas de fusão dependem cada vez mais da tecnologia de aquecimento por indução em vez dos métodos mais antigos de aquecimento por arco. Essa preferência é impulsionada por vantagens significativas em qualidade, eficiência e controle.

Qualidade Superior do Metal

O aquecimento por indução funciona sem um arco elétrico, minimizando o risco de queimar e vaporizar o metal. Isso resulta em menor perda de material e um produto final de maior qualidade.

Além disso, o processo cria uma circulação eletrodinâmica dentro do metal líquido. Essa ação de agitação natural garante que a mistura seja perfeitamente homogênea, o que é crítico para a produção de ligas consistentes.

Alta Eficiência e Controle

Os fornos de indução são altamente eficientes, convertendo energia elétrica diretamente em calor dentro do próprio metal, o que reduz a perda geral de calor e acelera os tempos de fusão.

A natureza pequena e contida desses fornos permite a fusão em uma câmara fechada, tornando possível operar sob vácuo ou com gás inerte para prevenir oxidação e contaminação.

Operação Limpa e Custo-Efetiva

Esta tecnologia é notavelmente limpa, produzindo nenhum gás de combustão e significativamente menos ruído do que os fornos tradicionais. Isso reduz a poluição ambiental e melhora a segurança no local de trabalho. A combinação de velocidade, eficiência e automação a torna uma solução altamente custo-efetiva para muitas operações.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fusão correto depende inteiramente do resultado desejado para o material.

- Se o seu foco principal são metais preciosos de alta pureza: O ambiente limpo e não contaminante de um forno de indução é a escolha ideal para prevenir a perda de material e manter o valor.

- Se o seu foco principal é a criação de ligas especializadas e consistentes: O efeito de agitação natural do aquecimento por indução garante uma mistura perfeitamente homogênea que é difícil de alcançar com outros métodos.

- Se o seu foco principal é a eficiência operacional e a conformidade ambiental: A alta velocidade, baixa perda de energia e operação limpa de um forno de indução o tornam a opção tecnológica superior.

Em última análise, a aplicação de um forno de fusão é fornecer o controle preciso necessário para transformar o metal em uma forma mais valiosa e útil.

Tabela Resumo:

| Aplicação | Função Chave | Indústrias Comuns |

|---|---|---|

| Fundição e Remodelação | Derrama metal líquido em moldes | Joias, Automotiva, Aeroespacial |

| Criação de Ligas | Mistura múltiplos metais para novas propriedades | Manufatura, Metalurgia |

| Purificação e Refino | Separa metal puro de impurezas | Mineração, Reciclagem, Metais Preciosos |

| Tratamento Térmico | Altera propriedades do material como dureza | Processamento de Aço, P&D |

Pronto para transformar seu processo de metalurgia? A KINTEK é especializada em fornos de fusão de laboratório de alto desempenho, incluindo modelos avançados de indução ideais para metais preciosos, criação de ligas e P&D. Nossos fornos oferecem o controle preciso de temperatura e o ambiente limpo que você precisa para resultados superiores. Entre em contato com nossos especialistas hoje para encontrar a solução de fusão perfeita para os objetivos específicos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico