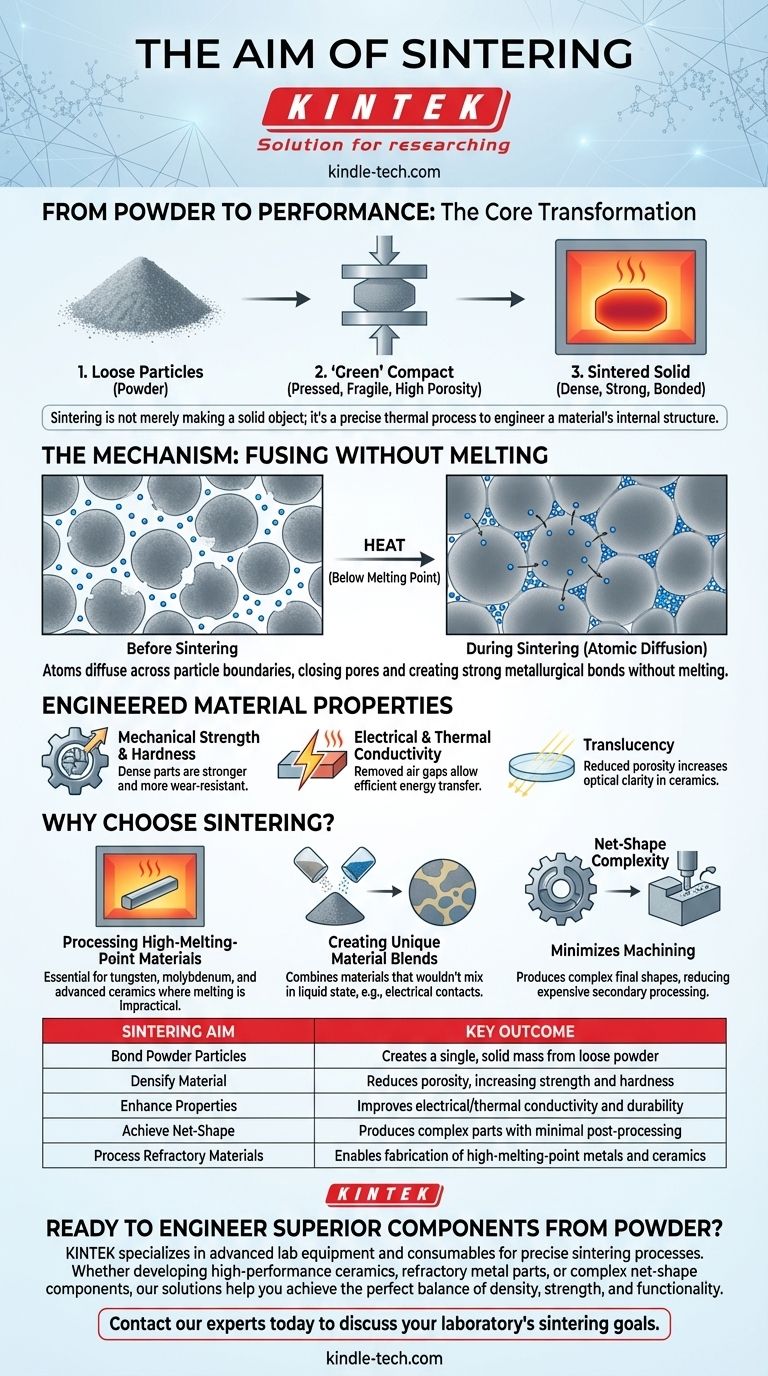

O objetivo fundamental da sinterização é transformar uma coleção de partículas soltas ou uma forma de pó compactado em uma única massa sólida. Isso é alcançado aplicando calor abaixo do ponto de fusão do material, fazendo com que as partículas se liguem e se adensam, o que, por sua vez, aprimora as propriedades mecânicas e físicas do material.

A sinterização não se trata apenas de fazer um objeto sólido; é um processo térmico preciso projetado para engenheirar a estrutura interna de um material, removendo a porosidade para melhorar significativamente sua resistência, densidade e condutividade.

Do Pó ao Desempenho: A Transformação Central

A sinterização é uma etapa crítica na metalurgia do pó e na fabricação de cerâmicas. O processo transforma uma peça frágil e pré-formada em um componente durável e funcional.

O Ponto de Partida: O Compacto 'Verde'

Antes que a sinterização possa ocorrer, um material deve ser preparado. Isso geralmente envolve a prensagem de um pó fino em uma forma desejada usando um molde.

Esta forma inicial é conhecida como um compacto "verde". Embora mantenha sua forma, é mecanicamente fraco e possui alta porosidade — essencialmente, é apenas pó comprimido. Esta etapa é vital para criar peças complexas com tolerâncias apertadas antes do endurecimento final.

O Mecanismo: Fusão Sem Derreter

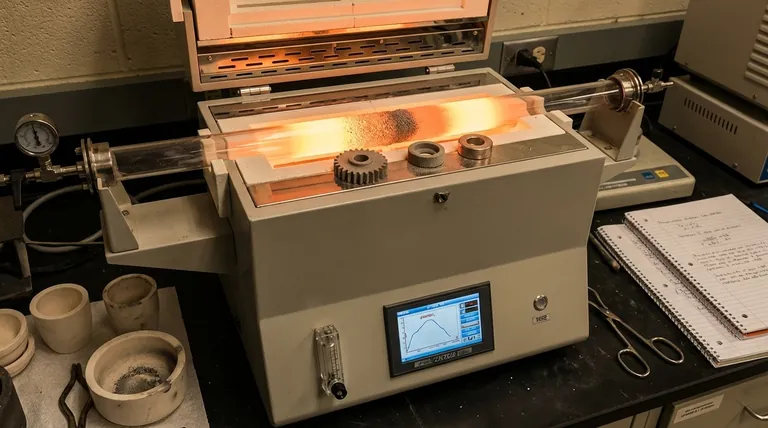

O compacto verde é colocado em um forno e aquecido a uma temperatura alta o suficiente para energizar os átomos, mas baixa o suficiente para evitar a fusão.

Nesta temperatura, os átomos começam a se difundir através das fronteiras das partículas adjacentes. Esse movimento atômico fecha as lacunas (ou poros) entre as partículas, criando fortes ligações metalúrgicas e fazendo com que toda a peça encolha e se torne mais densa.

O Resultado: Propriedades do Material Engenheiradas

O principal objetivo desta transformação é alcançar características de material específicas e desejáveis.

Ao eliminar os poros internos, a sinterização melhora drasticamente as:

- Resistência Mecânica e Dureza: Uma peça densa é mais forte e mais resistente ao desgaste.

- Condutividade Elétrica e Térmica: A remoção das lacunas de ar permite que a eletricidade e o calor passem pelo material de forma mais eficiente.

- Translucidez: Em cerâmicas, a redução da porosidade pode aumentar a clareza óptica.

Por Que Escolher a Sinterização em Vez da Fusão?

Embora a fundição (derreter e despejar) seja um método de fabricação comum, a sinterização oferece vantagens únicas que a tornam a escolha superior ou única para certas aplicações.

Processamento de Materiais de Alto Ponto de Fusão

A sinterização é essencial para materiais como tungstênio, molibdênio e muitas cerâmicas avançadas. Seus pontos de fusão são tão altos que derretê-los e fundi-los é comercialmente impraticável ou tecnologicamente proibitivo.

Criação de Misturas de Materiais Únicas

O processo permite a criação de compósitos a partir de materiais que não se misturariam em estado líquido. Por exemplo, é usado para produzir contatos elétricos combinando cobre (para condutividade) e tungstênio (para resistência ao arco).

Alcançando Complexidade de Forma Líquida (Net-Shape)

Como a forma inicial é formada pela prensagem do pó, a sinterização pode produzir componentes complexos como engrenagens, cames e suportes estruturais em sua forma final (ou "líquida"). Isso reduz drasticamente a necessidade de usinagem secundária cara e desperdiçadora.

Compreendendo as Compensações

A sinterização é uma técnica poderosa, mas vem com desafios técnicos inerentes que devem ser gerenciados.

Porosidade Inerente

Embora o objetivo seja frequentemente a densificação total, alcançar 100% de densidade é difícil. A maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual, que pode atuar como um ponto de concentração de tensão e pode limitar a resistência à fadiga final do material em comparação com um componente totalmente forjado.

Controle da Contração

À medida que a peça se adensa, ela encolhe. Essa contração deve ser calculada com precisão e considerada na concepção inicial da ferramenta do compacto "verde" para garantir que a peça final atenda às especificações dimensionais.

Demandas de Energia e Equipamento

A sinterização convencional requer fornos de alta temperatura que consomem energia significativa. Embora muitas vezes seja econômica em escala, o investimento de capital inicial para prensas e fornos é substancial. Inovações como a Sinterização a Frio visam reduzir essas demandas de energia, permitindo a densificação em temperaturas muito mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a sinterização é uma decisão estratégica baseada em seus requisitos de material e projeto.

- Se o seu foco principal é a fabricação de peças metálicas complexas em escala: Use a sinterização por suas capacidades de forma líquida para reduzir o desperdício de usinagem e permitir a produção em alto volume de componentes como engrenagens e polias.

- Se o seu foco principal é a criação de componentes cerâmicos de alto desempenho: A sinterização é o método essencial para consolidar pós cerâmicos em uma forma densa, forte e funcional para aplicações térmicas ou elétricas.

- Se o seu foco principal é trabalhar com materiais com pontos de fusão extremos: A sinterização fornece o único caminho prático para consolidar metais refratários e suas ligas em peças sólidas e utilizáveis.

Em última análise, a sinterização permite que você engenheire um material desde o nível de partícula, dando-lhe controle preciso sobre a forma, densidade e função do produto final.

Tabela de Resumo:

| Objetivo da Sinterização | Resultado Principal |

|---|---|

| Ligar Partículas de Pó | Cria uma massa única e sólida a partir de pó solto |

| Adensar Material | Reduz a porosidade, aumentando a resistência e a dureza |

| Aprimorar Propriedades | Melhora a condutividade elétrica/térmica e a durabilidade |

| Atingir Forma Líquida (Net-Shape) | Produz peças complexas com pós-processamento mínimo |

| Processar Materiais Refratários | Permite a fabricação de metais e cerâmicas de alto ponto de fusão |

Pronto para projetar componentes superiores a partir de pó?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de sinterização precisos. Se você está desenvolvendo cerâmicas de alto desempenho, peças de metal refratário ou componentes complexos de forma líquida, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre densidade, resistência e funcionalidade.

Fale com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos de sinterização e desenvolvimento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a função de um tubo de forno de corindo em testes de corrosão por cloro? Garanta a pureza em experimentos de alta temperatura

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais