A principal vantagem da porcelana de baixa fusão é sua compatibilidade química e térmica com as ligas dentárias utilizadas para as subestruturas de coroas e pontes. Sua faixa de fusão mais baixa (tipicamente 850°C - 1050°C) permite que seja cozida sobre uma estrutura metálica sem distorcer ou derreter a liga subjacente. Isso garante uma ligação forte e estável e um ajuste preciso, tornando-a o padrão definitivo para restaurações de porcelana fundida sobre metal (PFM).

A escolha entre porcelana de alta, média e baixa fusão não é uma questão de qualidade, mas de aplicação. A temperatura de fusão é um indicador direto da composição e das propriedades físicas de uma porcelana, ditando seu caso de uso específico — desde dentes de prótese de alta resistência até coroas PFM esteticamente versáteis.

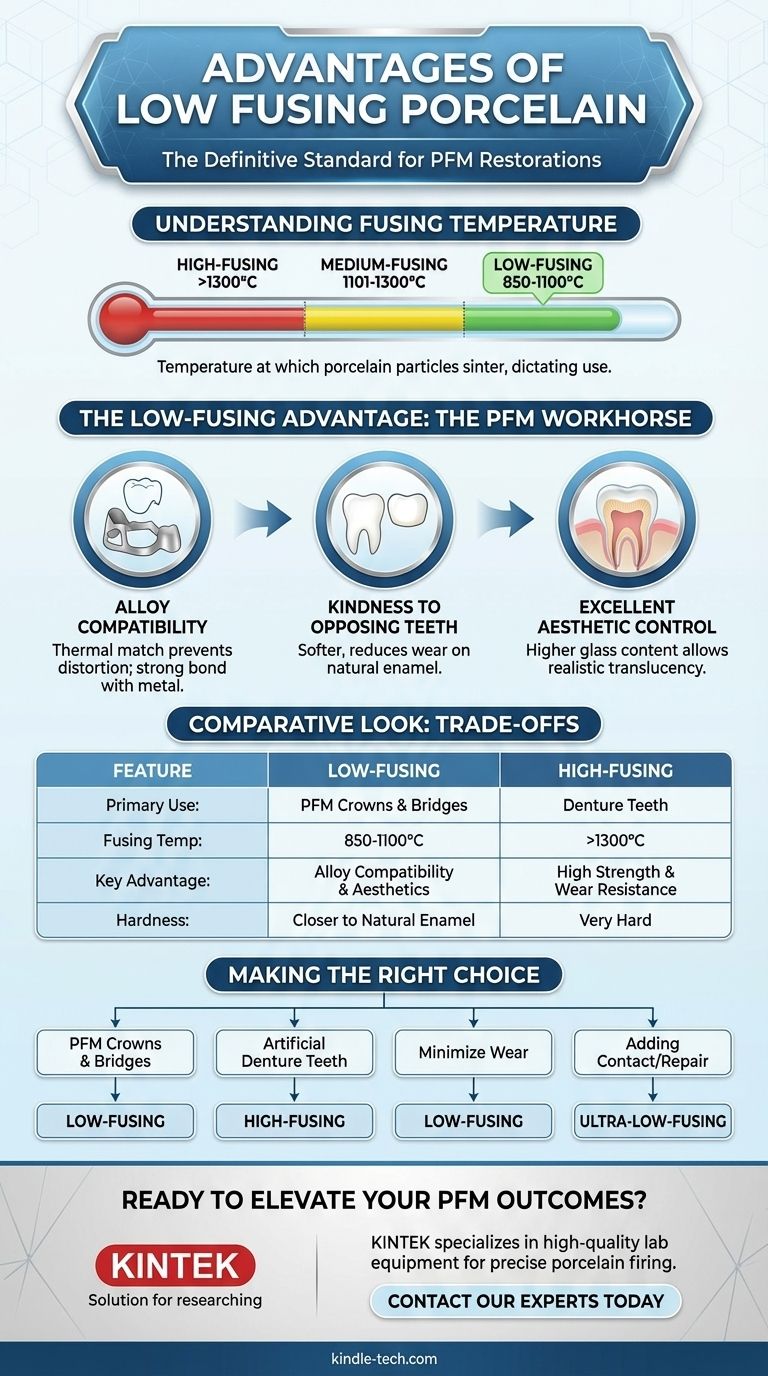

O Papel da Temperatura de Fusão na Porcelana Dentária

Para entender as vantagens de qualquer tipo, você deve primeiro entender o que "temperatura de fusão" significa. Ela dita todo o perfil do material, desde onde pode ser usado até como se comportará na boca.

O Que Significa "Temperatura de Fusão"

A temperatura de fusão é o ponto em que as partículas de porcelana sinterizam — elas coalescem e se adensam em uma massa sólida sem liquefazer completamente. Este processo, conhecido como cozimento, é o que transforma a porcelana em pó em uma estrutura dura, semelhante a vidro.

As Três Principais Classificações

As porcelanas dentárias são categorizadas pela temperatura em que essa sinterização ocorre:

- Alta Fusão: >1300°C (2372°F)

- Média Fusão: 1101–1300°C (2013–2372°F)

- Baixa Fusão: 850–1100°C (1562–2012°F)

Existe também uma categoria adicional, ultra baixa fusão (<850°C), principalmente para correções e certos sistemas totalmente cerâmicos.

A Ligação Entre Temperatura e Composição

A temperatura de fusão é determinada pela composição da porcelana, especificamente a proporção de vidro (fundentes como sódio ou potássio) para cristais refratários (como quartzo ou alumina).

Temperaturas de fusão mais altas indicam uma estrutura mais cristalina, resultando em maior resistência e estabilidade. Temperaturas de fusão mais baixas indicam uma maior concentração de vidro, o que reduz o ponto de fusão.

Porcelana de Baixa Fusão: O Cavalo de Batalha PFM

A porcelana de baixa fusão domina o mercado para restaurações PFM por várias razões claras e convincentes que abordam diretamente os desafios de ligar cerâmica a metal.

A Vantagem Crítica: Compatibilidade com a Liga

Este é o fator mais importante. As ligas metálicas usadas para coroas (por exemplo, alto teor de metal precioso, metal precioso, metal base) deformariam, cederiam ou até derreteriam nas temperaturas necessárias para cozer porcelana de alta fusão.

As porcelanas de baixa fusão são projetadas especificamente para ter um coeficiente de expansão térmica (CTE) compatível com essas ligas. Ao resfriar, a porcelana deve contrair ligeiramente menos que o metal, colocando-a sob compressão benéfica e criando uma ligação durável e resistente a fraturas.

Gentileza com os Dentes Opostos

Uma vantagem clínica significativa da porcelana de baixa fusão é sua relativa maciez em comparação com os tipos de alta fusão. Sua dureza é muito mais próxima da do esmalte dentário natural.

Isso significa que uma coroa feita de porcelana de baixa fusão tem menos probabilidade de causar desgaste excessivo nos dentes naturais opostos ao longo do tempo, uma consideração importante para a saúde bucal a longo prazo.

Excelente Controle Estético

As porcelanas modernas de baixa fusão têm um maior teor de vidro, que pode ser aproveitado para criar restaurações altamente estéticas e translúcidas. Isso permite que técnicos habilidosos imitem a vitalidade natural, a opalescência e as gradações de cor de um dente real com notável precisão.

Entendendo as Compensações: Uma Visão Comparativa

Nenhum material é perfeito para todas as situações. A resistência da porcelana de alta fusão é uma desvantagem em um contexto PFM, assim como a temperatura de fusão mais baixa da porcelana PFM a torna inadequada para dentes de prótese.

Porcelana de Alta Fusão: Resistência e Estabilidade

A aplicação principal da porcelana de alta fusão é a fabricação de dentes de prótese pré-fabricados.

Sua alta resistência, densidade e resistência ao desgaste a tornam ideal para este fim. No entanto, sua temperatura de cozimento extrema a torna completamente incompatível com qualquer liga fundida usada para coroas.

Porcelana de Média Fusão: O Meio-Termo em Declínio

Historicamente, as porcelanas de média fusão eram usadas para certas jaquetas de coroas totalmente cerâmicas e pontes. Elas ofereciam um equilíbrio entre estética e resistência.

Hoje, seu uso foi em grande parte substituído por materiais avançados de baixa fusão e sistemas totalmente cerâmicos prensados ou fresados de alta resistência (como dissilicato de lítio ou zircônia), que oferecem resultados superiores.

O Problema da Contração por Sinterização

Todas as porcelanas encolhem durante o cozimento, tipicamente por 15-20% em volume. Este é um desafio fundamental para o técnico dentário, que deve construir a porcelana em camadas e antecipar esse encolhimento para alcançar a forma e o ajuste final corretos. As características de manuseio específicas podem variar entre os tipos de material.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do seu material deve ser ditada inteiramente pelo objetivo clínico ou técnico. Não existe uma única "melhor" porcelana, apenas a correta para a tarefa.

- Se o seu foco principal é criar coroas e pontes PFM: A porcelana de baixa fusão é o padrão da indústria devido à sua compatibilidade térmica e química essencial com as ligas dentárias.

- Se o seu foco principal é fabricar dentes de prótese artificiais: A porcelana de alta fusão fornece a resistência, resistência a manchas e durabilidade necessárias para esta aplicação.

- Se o seu foco principal é minimizar o desgaste dos dentes naturais opostos: A porcelana de baixa fusão é a escolha superior, pois sua dureza é mais próxima da do esmalte natural.

- Se o seu foco principal é adicionar um contato ou reparar uma lasca: É necessária uma porcelana de correção de ultra baixa fusão para evitar que toda a restauração subjacente se refunda.

Compreender essas propriedades do material permite que você selecione a ferramenta precisa necessária para alcançar resultados clínicos previsíveis, duráveis e estéticos.

Tabela Resumo:

| Característica | Porcelana de Baixa Fusão | Porcelana de Alta Fusão |

|---|---|---|

| Uso Principal | Coroas e Pontes PFM | Dentes de Prótese |

| Temperatura de Fusão | 850°C - 1100°C | >1300°C |

| Vantagem Chave | Compatibilidade com Liga e Estética | Alta Resistência e Resistência ao Desgaste |

| Dureza | Mais Próxima do Esmalte Natural | Muito Dura |

Pronto para elevar os resultados PFM do seu laboratório de prótese dentária?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade que seu laboratório de prótese dentária precisa para uma queima de porcelana precisa e confiável. Nossas soluções ajudam você a alcançar a ligação perfeita e a estética impressionante pela qual a porcelana de baixa fusão é conhecida.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a fornecer restaurações superiores.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Qual é o ponto de fusão do tungsténio no vácuo? O Limite Real é a Sublimação, Não a Fusão

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Qual é a vantagem de queimar porcelana a vácuo? Obtenha Restaurações Dentárias Mais Densas, Fortes e Estéticas

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez