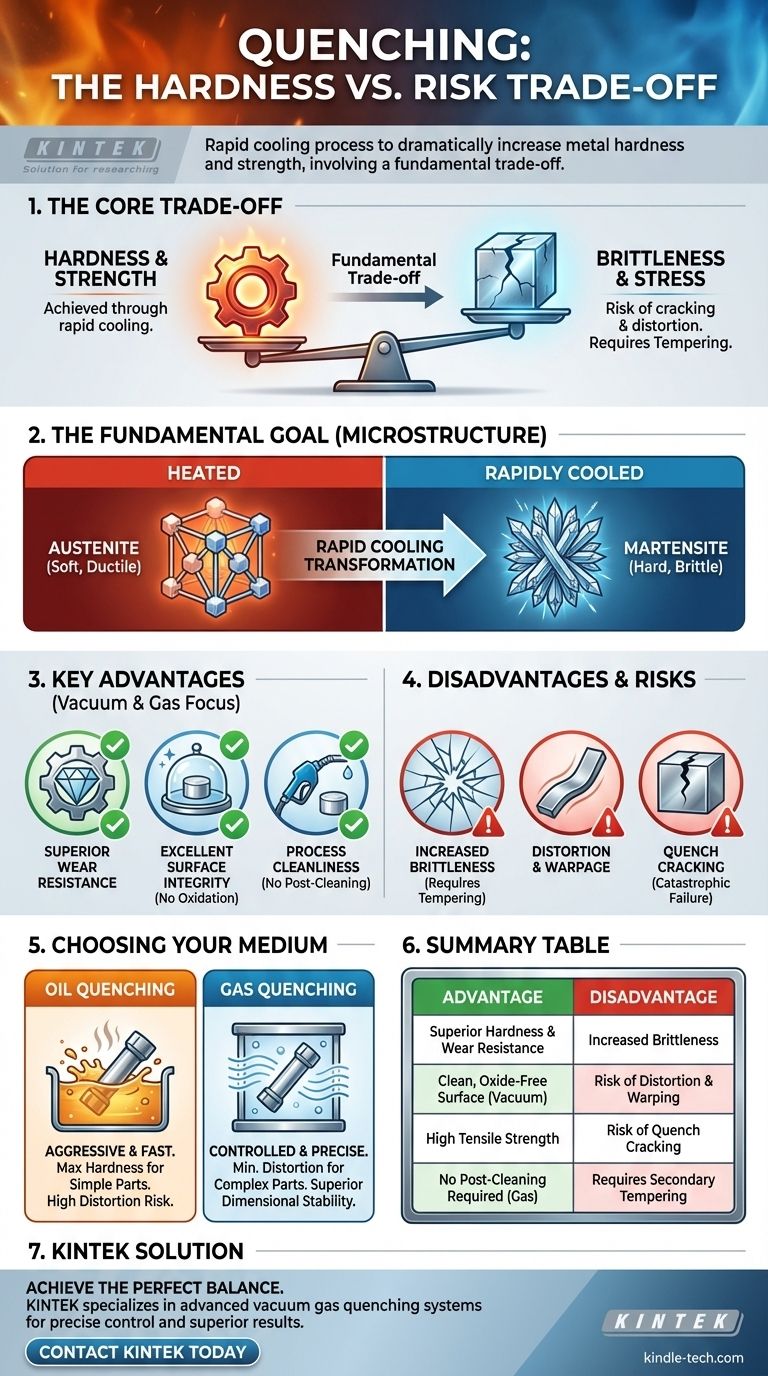

Em sua essência, a têmpera é um processo de tratamento térmico que aumenta drasticamente a dureza e a resistência de um metal, tipicamente o aço. Isso é alcançado aquecendo o material a uma temperatura específica e, em seguida, resfriando-o rapidamente. A principal vantagem é alcançar propriedades mecânicas superiores, enquanto a principal desvantagem é o risco de tornar o material frágil e introduzir tensões internas que podem causar distorção ou rachaduras.

A têmpera é uma compensação fundamental na metalurgia. Você sacrifica a ductilidade e introduz tensões internas significativas para obter dureza e resistência excepcionais. O sucesso do processo depende inteiramente do controle da taxa de resfriamento para maximizar os benefícios, ao mesmo tempo em que mitiga os riscos de rachaduras e deformações.

O Objetivo Fundamental: Por Que Fazemos a Têmpera

A têmpera não é apenas sobre resfriar o metal rapidamente; é um processo preciso projetado para fixar uma estrutura cristalina específica e desejável que, de outra forma, não existiria à temperatura ambiente.

Alcançando Dureza Inigualável

A principal razão para temperar uma liga metálica é torná-la significativamente mais dura e mais resistente ao desgaste. Isso é essencial para componentes como engrenagens, rolamentos, ferramentas de corte e peças estruturais que devem suportar alto estresse e abrasão.

O resfriamento rápido aprisiona a estrutura atômica em um estado altamente tensionado e endurecido. Este processo é o que transforma uma peça de aço relativamente macia em um material capaz de cortar outros metais.

Transformando a Microestrutura

Quando o aço é aquecido, sua estrutura cristalina interna muda para uma forma chamada austenita. Se resfriado lentamente, ele retorna a estruturas mais macias.

A têmpera resfria o aço tão rapidamente que os átomos não têm tempo de se rearranjar em suas formas mais macias. Em vez disso, eles são aprisionados em uma estrutura dura, frágil e altamente tensionada conhecida como martensita. Essa transformação martensítica é a base metalúrgica para o efeito de endurecimento.

Principais Vantagens da Têmpera Moderna

A têmpera moderna, particularmente em ambiente de vácuo, oferece controle preciso que proporciona benefícios significativos além do simples endurecimento.

Dureza Superior e Resistência ao Desgaste

Esta é a vantagem central. Um componente devidamente temperado terá uma dureza superficial e resistência à tração muito maiores do que sua contraparte não tratada, levando a uma vida útil mais longa em aplicações exigentes.

Excelente Integridade da Superfície

O uso de uma atmosfera controlada, como um forno a vácuo, evita reações adversas na superfície do metal. Isso resulta em nenhuma oxidação (carepa) e nenhuma descarbonetação (a perda de carbono da camada superficial, o que a amoleceria). A peça acabada é brilhante, limpa e metalurgicamente sólida do núcleo à superfície.

Limpeza e Eficiência do Processo

A têmpera a gás a vácuo usa gases inertes como nitrogênio ou argônio como meio de resfriamento. Este processo é excepcionalmente limpo, deixando as peças com uma superfície lisa que não requer limpeza subsequente, ao contrário das peças temperadas em óleo ou outros líquidos.

Compreendendo as Desvantagens e Riscos

Os imensos benefícios da têmpera vêm com riscos inerentes que devem ser cuidadosamente gerenciados. Quanto mais rápido o resfriamento, maior o efeito de endurecimento, mas também maior o risco.

A Compensação Inevitável: Aumento da Fragilidade

A estrutura martensítica que torna o aço duro também o torna muito frágil. Uma peça de aço totalmente endurecida e não revenida pode ser tão frágil quanto o vidro e pode quebrar se cair ou for submetida a choque.

Para neutralizar isso, um tratamento térmico secundário chamado revenimento é quase sempre realizado após a têmpera. O revenimento envolve reaquecer a peça a uma temperatura mais baixa para aliviar o estresse e restaurar uma pequena quantidade de ductilidade, reduzindo a fragilidade a um nível aceitável.

O Desafio Principal: Distorção e Empenamento

O resfriamento rápido nunca é perfeitamente uniforme. A superfície de uma peça esfria mais rápido que seu núcleo, e seções finas esfriam mais rápido que seções grossas. Esse resfriamento diferencial cria imensas tensões internas que podem fazer com que a peça distorça, empene ou mude de dimensão.

O Risco Catastrófico: Rachaduras de Têmpera

Se as tensões internas causadas pelo resfriamento rápido excederem a resistência à tração final do material, a peça irá rachar. Esta é uma falha catastrófica, pois o componente é inutilizado. Geometrias complexas, cantos internos afiados e taxas de têmpera excessivamente agressivas aumentam significativamente esse risco.

Escolhendo Seu Meio de Têmpera: Óleo vs. Gás

A escolha do meio de têmpera (a substância usada para resfriamento) é crítica para equilibrar o efeito de endurecimento com o risco de distorção e rachaduras.

O Caso da Têmpera em Óleo: Velocidade

O óleo resfria uma peça muito mais rápido que o gás. Essa têmpera mais agressiva é eficaz para atingir a dureza máxima em aços de baixa liga que requerem uma alta taxa de resfriamento para formar martensita. No entanto, essa velocidade também aumenta o risco de distorção.

O Caso da Têmpera a Gás: Precisão

A têmpera a gás de alta pressão oferece uma taxa de resfriamento mais controlada e menos severa. Isso minimiza a distorção e o risco de rachaduras, tornando-a ideal para peças complexas de alta precisão ou aços de alta liga que endurecem facilmente. Embora mais lenta, produz peças mais limpas e oferece estabilidade dimensional superior.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da estratégia de têmpera correta requer o equilíbrio das propriedades desejadas do material com a complexidade geométrica da peça.

- Se seu foco principal é a dureza máxima em peças simples e robustas: Um meio agressivo como a têmpera em óleo pode ser a escolha mais eficaz e econômica.

- Se seu foco principal é a estabilidade dimensional em geometrias complexas: Um método controlado e menos severo, como a têmpera a gás a vácuo, é superior para minimizar a distorção e as rachaduras.

- Se seu foco principal é um acabamento de superfície impecável sem pós-processamento: A têmpera a gás a vácuo oferece o resultado mais limpo, eliminando a necessidade de operações de limpeza pós-têmpera.

Em última análise, o tratamento térmico bem-sucedido é um exercício de transformação controlada, garantindo que o componente final tenha o equilíbrio ideal de resistência e tenacidade para seu propósito pretendido.

Tabela Resumo:

| Vantagem | Desvantagem |

|---|---|

| Dureza Superior e Resistência ao Desgaste | Aumento da Fragilidade |

| Superfície Limpa, Livre de Óxidos (em Vácuo) | Risco de Distorção e Empenamento |

| Alta Resistência à Tração | Risco de Rachaduras de Têmpera |

| Não Requer Pós-Limpeza (Têmpera a Gás) | Requer Processo de Revenimento Secundário |

Alcance o equilíbrio perfeito de dureza e tenacidade para seus componentes metálicos.

A têmpera é um processo delicado onde a precisão é primordial. O equipamento e a experiência certos são críticos para maximizar os ganhos de dureza, minimizando os riscos de rachaduras e distorção.

A KINTEK é especializada em fornos de laboratório avançados e soluções de tratamento térmico, incluindo sistemas de têmpera a gás a vácuo. Nosso equipamento oferece o controle preciso necessário para geometrias complexas e aços de alta liga, garantindo integridade superficial superior e estabilidade dimensional.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de tratamento térmico. Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que usar um Forno a Vácuo com Armadilha de Titânio para Pré-Recozimento? Protege Substratos & Previne Rachaduras no Revestimento LSCF

- Qual é a diferença entre têmpera convencional e têmpera a vácuo? Escolha o Processo Certo para um Acabamento de Superfície Superior

- Qual função um forno de infiltração de silício desempenha na ligação SiC/SiC? Otimizar a Infiltração Reativa por Fusão

- Como um controlador PID adaptativo fuzzy baseado em PLC beneficia o processo de aquecimento? Otimizar a Estabilidade da Destilação a Vácuo

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- O que é a calibração de vácuo? Garantindo a Medição Precisa de Pressão para o Seu Processo

- O que é o processo de brasagem industrial? Um guia para uniões metálicas fortes e permanentes

- Por que é necessário que um forno de alta temperatura mantenha uma temperatura constante de 750°C para a eletrólise DC de Sc1/3Zr2(PO4)3?