Em sua essência, a pulverização catódica (sputtering) e a evaporação térmica são dois métodos distintos para criar filmes ultrafinos em uma superfície. A pulverização catódica é um processo cinético que usa íons de plasma energizados para remover fisicamente átomos de um material de origem para um substrato, como um jateador de areia microscópico. Em contraste, a evaporação térmica é um processo termodinâmico que envolve o aquecimento de um material a vácuo até que ele se transforme em vapor, que então condensa em um substrato mais frio para formar um filme.

A diferença fundamental reside em como os átomos são liberados do material de origem. A pulverização catódica usa impacto físico (energia cinética), resultando em filmes duráveis e de alta adesão, enquanto a evaporação térmica usa calor (energia térmica), que é mais rápida, mas geralmente produz filmes com menor densidade e adesão mais fraca.

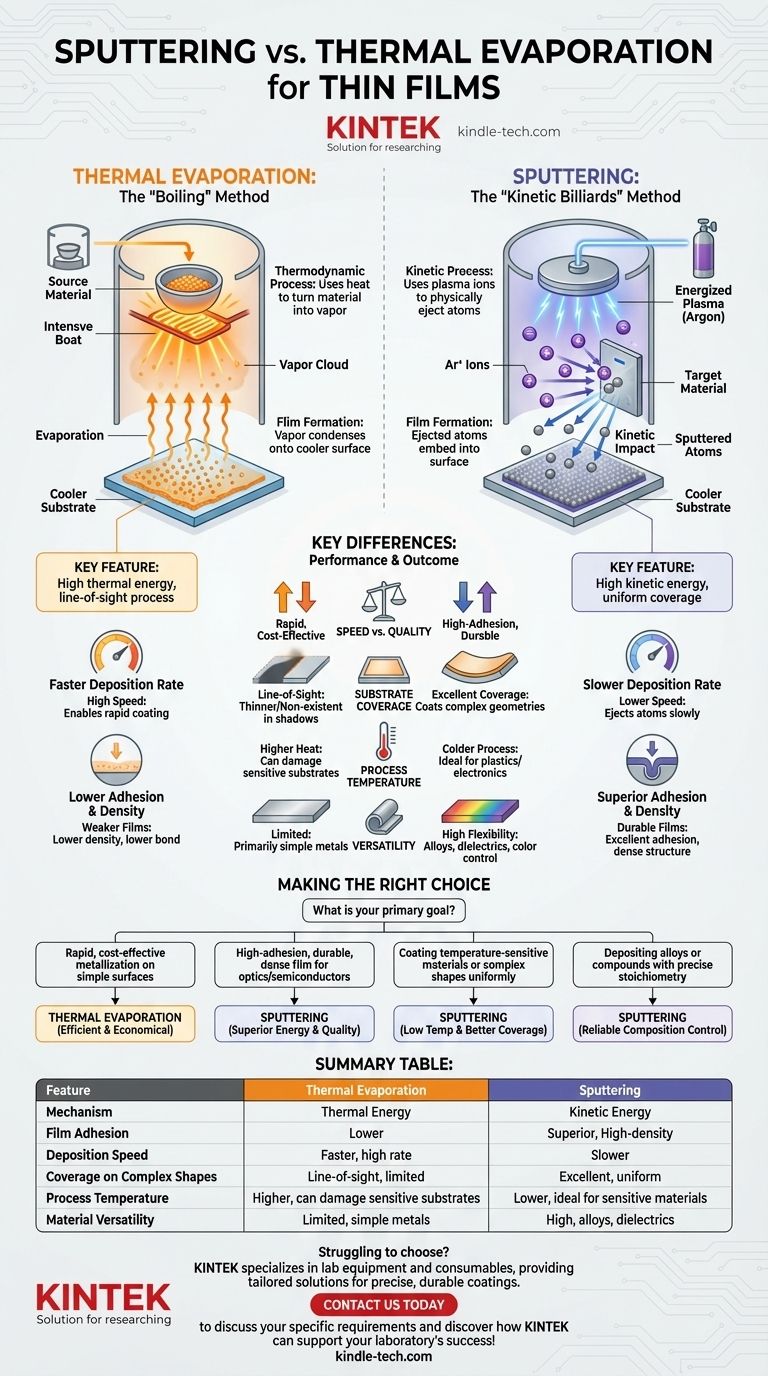

Como Cada Processo Funciona: Uma Análise Conceitual

Compreender o mecanismo de cada técnica revela por que seus resultados são tão diferentes. Eles representam duas abordagens fundamentalmente distintas para alcançar o mesmo objetivo: mover átomos de uma fonte para um alvo.

Evaporação Térmica: O Método de "Fervura"

Na evaporação térmica, um material de origem (frequentemente pellets) é colocado em uma câmara de alto vácuo. Um componente, como um barco resistivo ou bobina, faz passar uma forte corrente elétrica através do material.

Essa corrente gera calor intenso, fazendo com que o material derreta e então evapore, transformando-se diretamente em gás. Esses átomos gasosos viajam em linha reta através do vácuo até entrarem em contato com o substrato mais frio, onde condensam e se acumulam para formar um filme fino.

Pulverização Catódica: O Método de "Bilhar Cinético"

A pulverização catódica também ocorre em uma câmara de vácuo, mas introduz um gás inerte, tipicamente argônio. Um campo elétrico energiza esse gás, criando um plasma.

Íons de argônio carregados positivamente do plasma são acelerados com alta energia em direção ao material de origem carregado negativamente, conhecido como "alvo".

Esses íons colidem com o alvo, transferindo seu momento e removendo ou "pulverizando" fisicamente átomos da fonte. Esses átomos ejetados então viajam e se depositam no substrato, formando um filme denso e uniforme.

Principais Diferenças no Desempenho e Resultado

A escolha entre pulverização catódica e evaporação térmica é ditada pelos requisitos específicos do filme final, pois cada método se destaca em diferentes áreas.

Adesão e Densidade do Filme

Átomos pulverizados têm energia cinética significativamente maior quando chegam ao substrato em comparação com átomos evaporados. Essa alta energia permite que eles se incorporem mais efetivamente na superfície, resultando em adesão superior e um filme mais denso e durável.

Taxa e Velocidade de Deposição

A evaporação térmica é geralmente o processo mais rápido. Ao aumentar o calor, ela pode produzir um fluxo de vapor robusto, permitindo altas taxas de deposição e tempos de execução mais curtos. A pulverização catódica ejeta átomos ou pequenos aglomerados mais lentamente, resultando em taxas de deposição mais baixas.

Cobertura e Uniformidade do Substrato

A pulverização catódica oferece melhor cobertura de revestimento para substratos com geometrias complexas. Os átomos pulverizados se espalham mais dentro da câmara, permitindo que eles revistam superfícies que não estão na linha de visão direta da fonte. A evaporação é principalmente um processo de linha de visão, o que pode levar a revestimentos mais finos ou inexistentes em áreas sombreadas.

Temperatura do Processo

A pulverização catódica é considerada um processo "mais frio" do que a evaporação térmica. Isso a torna ideal para revestir substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos, que poderiam ser danificados pelo alto calor exigido para a evaporação.

Compreendendo as Compensações

Nenhum método é universalmente superior; eles representam uma clássica compensação de engenharia entre velocidade e qualidade.

O Compromisso entre Velocidade e Qualidade

A decisão central se resume a isso: a evaporação térmica oferece velocidade e eficiência, enquanto a pulverização catódica oferece qualidade e durabilidade. Para aplicações onde a robustez do filme é crítica, a taxa mais lenta da pulverização catódica é um preço necessário a pagar por adesão e densidade superiores.

Versatilidade de Materiais e Cores

A pulverização catódica oferece maior flexibilidade. Ela pode depositar uma ampla gama de materiais, incluindo ligas e dielétricos, preservando sua composição original. Também permite a versatilidade de cores através da modulação do processo. A evaporação térmica é frequentemente limitada à cor verdadeira do material de origem (por exemplo, alumínio) e é menos adequada para ligas complexas onde os elementos podem evaporar em taxas diferentes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer uma compreensão clara do seu objetivo principal para o filme fino.

- Se seu foco principal é a metalização rápida e econômica em superfícies simples: A evaporação térmica é a escolha mais eficiente e econômica.

- Se seu foco principal é um filme de alta adesão, durável e denso para óptica ou semicondutores: A pulverização catódica é o método superior devido à maior energia dos átomos depositados.

- Se seu foco principal é revestir materiais sensíveis à temperatura ou formas complexas de forma uniforme: A temperatura de processo mais baixa da pulverização catódica e a melhor cobertura de degraus a tornam a escolha definitiva.

- Se seu foco principal é depositar ligas ou compostos com estequiometria precisa: A pulverização catódica é mais confiável e garante que o filme resultante reflita com precisão o material de origem.

Em última análise, sua escolha é uma decisão estratégica que equilibra a necessidade de velocidade de deposição com a demanda por qualidade e desempenho do filme final.

Tabela Resumo:

| Característica | Evaporação Térmica | Pulverização Catódica |

|---|---|---|

| Mecanismo | Energia térmica (aquecimento) | Energia cinética (impacto de plasma) |

| Adesão do Filme | Menor | Superior, alta densidade |

| Velocidade de Deposição | Mais rápida, alta taxa | Mais lenta |

| Cobertura em Formas Complexas | Linha de visão, limitada | Excelente, uniforme |

| Temperatura do Processo | Mais alta, pode danificar substratos sensíveis | Mais baixa, ideal para materiais sensíveis |

| Versatilidade de Materiais | Limitada, metais simples | Alta, ligas, dielétricos |

Com dificuldades para escolher entre pulverização catódica e evaporação térmica para as necessidades de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para revestimentos precisos e duráveis. Se você precisa de metalização rápida ou filmes de alta adesão para substratos sensíveis, nossos especialistas podem ajudá-lo a selecionar o sistema de deposição certo para aprimorar sua pesquisa e eficiência de produção. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Que substratos são usados para deposição de filmes finos? Escolhendo a Base Certa para a Sua Aplicação

- Que propriedade determina a taxa de evaporação? Controle o calor, a pressão e a área de superfície para obter resultados ótimos.

- Por que o processo de deposição física de vapor precisa ser realizado em um ambiente de vácuo? Garanta Pureza e Desempenho

- O que é o método de evaporação? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são os fatores que afetam a pulverização catódica? Controle o seu processo de deposição de filmes finos

- Qual é a diferença entre pulverização catódica (sputtering) e feixe de elétrons (e-beam)? Escolha o Método Certo de Deposição de Filmes Finos

- Como a temperatura afeta a taxa de evaporação? Domine a Ciência para Melhores Resultados Laboratoriais

- Quais são as vantagens da deposição por evaporação?Obter uma qualidade superior de película fina