Em sua essência, sputtering é uma técnica de deposição física de vapor (PVD) usada para criar filmes de material excepcionalmente finos e uniformes. Neste processo, um material fonte, conhecido como alvo (target), é bombardeado com íons de alta energia dentro de uma câmara de vácuo. Esta colisão em escala atômica expulsa fisicamente, ou "pulveriza", átomos do alvo, que então viajam e se depositam em um componente, chamado de substrato, formando um revestimento preciso.

Sputtering não é um processo de fusão ou evaporação; é um mecanismo de transferência de momento, como um jogo de bilhar microscópico. Essa abordagem física de "arrancamento" oferece aos engenheiros controle preciso sobre a espessura, composição e uniformidade do filme, tornando-o um pilar da fabricação moderna de alta tecnologia.

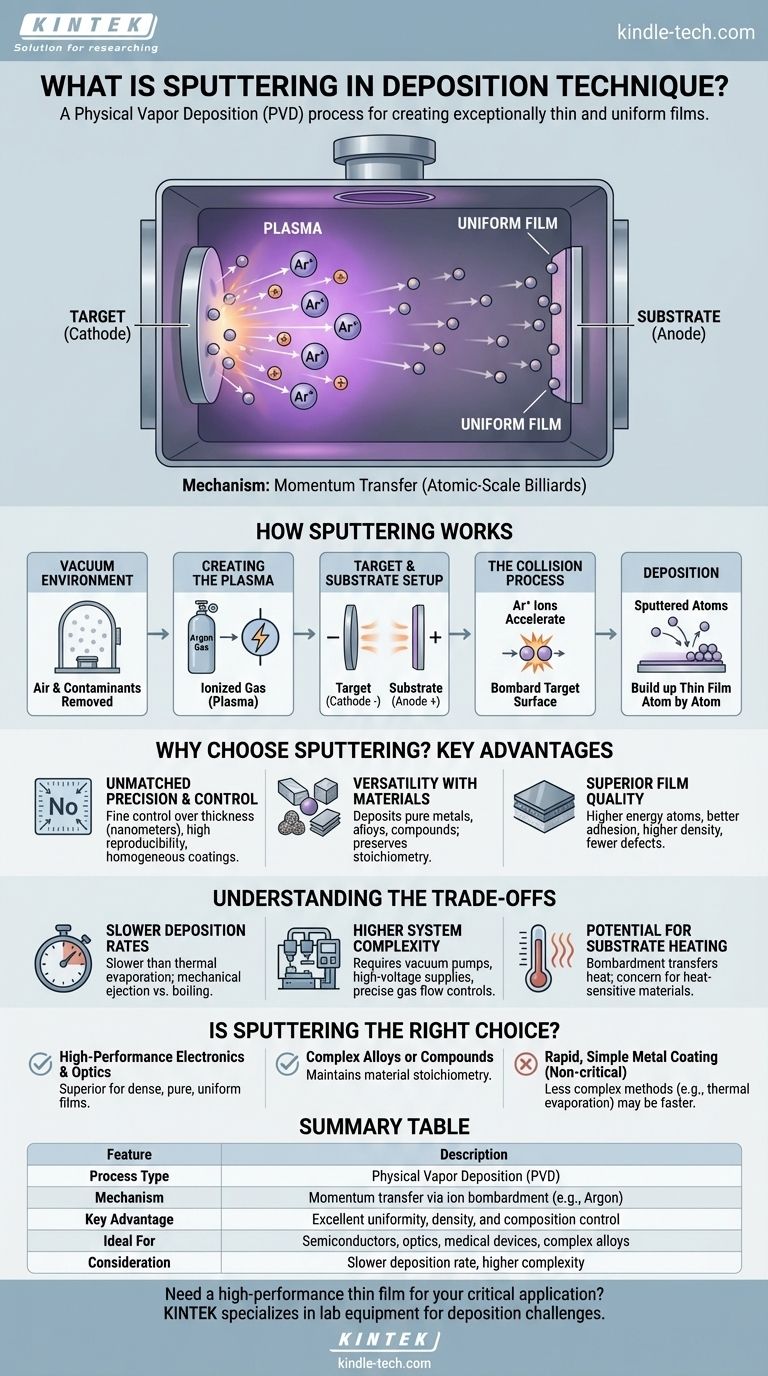

Como Funciona o Sputtering: Um Jogo de Bilhar em Escala Atômica

O processo de sputtering é uma sequência de eventos altamente controlada que ocorre em uma câmara de vácuo especializada. Cada etapa é fundamental para alcançar um filme fino uniforme e de alta qualidade.

O Ambiente de Vácuo

Primeiro, todo o processo deve ocorrer no vácuo. O ar é bombeado para fora da câmara para remover contaminantes como oxigênio e vapor de água que poderiam reagir com os átomos pulverizados e comprometer a pureza do filme final.

Criação do Plasma

Um gás inerte, mais comumente argônio, é introduzido na câmara sob pressão muito baixa. Um forte campo elétrico é então aplicado. Este campo energiza elétrons livres, que colidem com os átomos de argônio, removendo um elétron e criando íons de argônio carregados positivamente. Este gás energizado e ionizado é conhecido como plasma.

Configuração do Alvo e do Substrato

Dentro da câmara, o alvo — o material que você deseja depositar — é configurado como um cátodo carregado negativamente. O substrato — o objeto que você deseja revestir — é posicionado de frente para o alvo e geralmente atua como o ânodo carregado positivamente.

O Processo de Colisão

Os íons de argônio carregados positivamente do plasma são acelerados vigorosamente em direção ao alvo carregado negativamente. Eles bombardeiam a superfície do alvo com energia cinética significativa.

Deposição no Substrato

Este impacto de alta energia tem força suficiente para desalojar átomos do material alvo, ejetando-os para a câmara de vácuo. Esses átomos pulverizados viajam em linha reta até atingirem o substrato, construindo gradualmente um filme fino e uniforme átomo por átomo.

Por Que Escolher Sputtering? Vantagens Principais

O Sputtering é amplamente utilizado em indústrias exigentes como semicondutores, óptica e dispositivos médicos por várias razões principais.

Precisão e Controle Inigualáveis

O processo permite um controle excepcionalmente fino sobre a espessura do filme, até a escala de nanômetros. Isso resulta em revestimentos altamente reprodutíveis e distribuídos homogeneamente, o que é fundamental para dispositivos complexos.

Versatilidade com Materiais

O Sputtering pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e compostos como óxidos e nitretos. Uma vantagem chave é que ele pode depositar ligas preservando sua composição original, o que é difícil com métodos de evaporação baseados em calor.

Qualidade Superior do Filme

Os átomos pulverizados chegam ao substrato com maior energia do que na evaporação térmica. Isso geralmente resulta em filmes com melhor adesão, maior densidade e menos defeitos, levando a revestimentos mais duráveis e confiáveis para aplicações como ferramentas de corte e vidro antirreflexo.

Entendendo as Compensações

Embora poderoso, o sputtering não é a solução universal para todas as necessidades de revestimento. É essencial entender suas limitações.

Taxas de Deposição Mais Lentas

Em comparação com um método mais simples como a evaporação térmica, o sputtering é geralmente um processo mais lento. A natureza mecânica de ejeção de átomos um por um é menos rápida do que ferver material de uma fonte.

Maior Complexidade do Sistema

Os sistemas de sputtering são máquinas sofisticadas que exigem bombas de vácuo, fontes de alimentação de alta tensão e controladores de fluxo de gás precisos. Essa complexidade aumenta tanto o investimento inicial quanto a experiência operacional necessária.

Potencial para Aquecimento do Substrato

O bombardeio constante de partículas energéticas pode transferir uma quantidade significativa de calor para o substrato. Embora geralmente gerenciável, isso pode ser uma preocupação ao revestir materiais sensíveis ao calor, como certos plásticos ou amostras biológicas.

O Sputtering é a Escolha Certa para Sua Aplicação?

A escolha de um método de deposição depende inteiramente dos requisitos técnicos do produto final.

- Se o seu foco principal for eletrônica de alto desempenho ou revestimentos ópticos: O Sputtering é a escolha superior por sua capacidade de criar filmes densos, puros e extremamente uniformes de materiais complexos.

- Se o seu foco principal for depositar ligas ou compostos complexos: O Sputtering se destaca porque mantém a estequiometria do material (a proporção original de elementos) do alvo para o substrato.

- Se o seu foco principal for revestimento metálico rápido e simples para uma superfície não crítica: Um método menos complexo como a evaporação térmica pode ser uma solução mais econômica e rápida.

Em última análise, selecionar o sputtering é uma decisão pela precisão e qualidade em detrimento da velocidade e simplicidade.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo | Transferência de momento via bombardeio de íons (ex: Argônio) |

| Vantagem Principal | Excelente uniformidade do filme, densidade e controle da composição do material |

| Ideal Para | Semicondutores, óptica, dispositivos médicos, ligas complexas |

| Consideração | Taxa de deposição mais lenta e maior complexidade do sistema do que alguns métodos |

Precisa de um filme fino de alto desempenho para sua aplicação crítica?

O Sputtering oferece a precisão, uniformidade e integridade do material necessárias para a fabricação avançada em semicondutores, óptica e dispositivos médicos. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis certos para atender aos seus desafios específicos de deposição.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir a qualidade de seus revestimentos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza