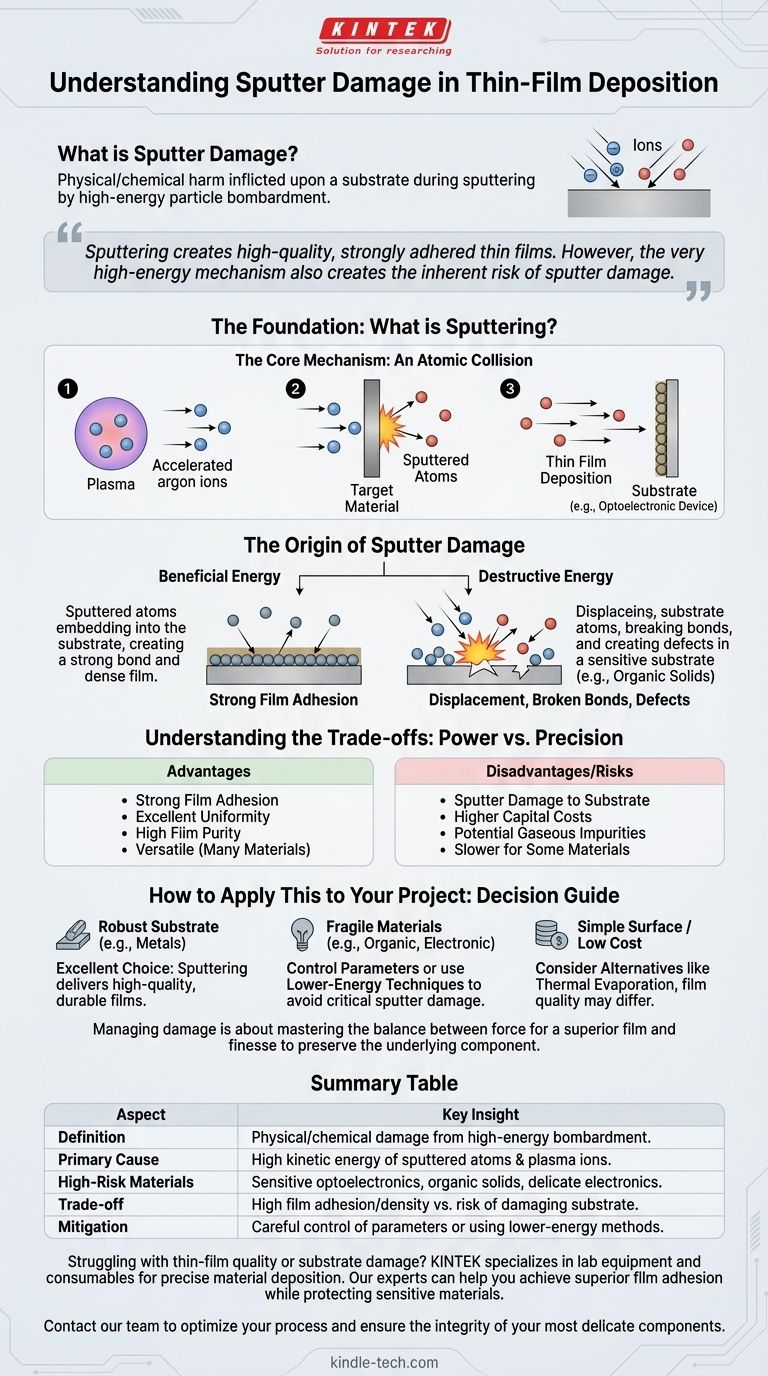

No mundo da ciência de materiais avançados, dano por pulverização catódica refere-se ao dano físico ou químico infligido a um substrato durante o processo de deposição de filme fino conhecido como pulverização catódica (sputtering). Esse dano é causado pelo bombardeamento do substrato por partículas de alta energia, uma preocupação comum ao depositar materiais como eletrodos transparentes em dispositivos optoeletrônicos sensíveis.

A pulverização catódica é um método poderoso e versátil para criar filmes finos de alta qualidade e fortemente aderidos. No entanto, o mecanismo de altíssima energia que o torna tão eficaz é também sua principal desvantagem, criando o risco inerente de dano por pulverização catódica ao material subjacente.

O que é Pulverização Catódica? A Base do Processo

Para entender o dano, você deve primeiro entender o processo. A pulverização catódica é uma técnica de deposição física de vapor (PVD) usada para criar filmes excepcionalmente finos e uniformes em uma variedade de superfícies.

O Mecanismo Central: Uma Colisão Atômica

O processo começa criando um plasma e acelerando íons de um gás inerte (como argônio) em direção a um material fonte, conhecido como alvo.

Quando esses íons de alta energia atingem o alvo, eles transferem seu momento, desalojando ou "pulverizando" átomos do material alvo.

Esses átomos ejetados viajam então através da câmara de vácuo e se depositam no substrato, construindo gradualmente um filme fino com excelentes propriedades.

A Origem do Dano por Pulverização Catódica

A mesma energia que torna a pulverização catódica tão eficaz na criação de filmes densos e bem aderidos é também a fonte de dano potencial.

O Papel das Partículas de Alta Energia

Os átomos pulverizados deixam o alvo com energia cinética significativa. Essa energia é benéfica, pois ajuda os átomos a se incorporarem ligeiramente na superfície do substrato, criando uma ligação muito forte e uma estrutura de filme densa.

Quando a Energia se Torna Destrutiva

Se o substrato for sensível, esse bombardeamento de alta energia pode ser destrutivo. Pode deslocar átomos na rede cristalina do substrato, quebrar ligações químicas ou alterar as propriedades eletrônicas do material.

Isso é particularmente verdadeiro para materiais como sólidos orgânicos, que podem se degradar facilmente sob bombardeamento iônico. Para componentes eletrônicos delicados, isso pode introduzir defeitos que prejudicam ou destroem a função do dispositivo.

Entendendo as Compensações: Potência vs. Precisão

A escolha da pulverização catódica é uma decisão baseada em um conjunto claro de vantagens que devem ser ponderadas em relação aos seus riscos inerentes, incluindo o dano por pulverização catódica.

As Vantagens da Pulverização Catódica

A pulverização catódica é amplamente utilizada na produção em massa por um bom motivo. Ela oferece forte adesão do filme e excelente uniformidade em grandes áreas.

O processo fornece alta pureza e densidade do filme com poucos defeitos como furos de alfinete (pinholes). Criticamente, pode ser usado para depositar praticamente qualquer material, incluindo compostos e elementos com pontos de fusão extremamente altos que são difíceis de manusear com outros métodos.

As Desvantagens e Riscos

O principal risco técnico é o dano por pulverização catódica ao substrato. O processo também pode ser mais lento do que alternativas para certos materiais e tende a ter custos de equipamento de capital mais altos.

Além disso, como opera em uma faixa de vácuo menor do que técnicas como a evaporação, pode haver uma maior tendência a introduzir impurezas gasosas no filme ou no substrato.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método de deposição deve se alinhar com a sensibilidade do seu material e seu objetivo final para a qualidade do filme.

- Se seu foco principal for adesão e densidade do filme em um substrato robusto: A pulverização catódica é uma excelente escolha devido aos filmes de alta qualidade e duráveis que produz.

- Se seu foco principal for depositar em materiais orgânicos ou eletrônicos frágeis: Você deve controlar cuidadosamente os parâmetros de pulverização catódica (por exemplo, pressão, potência) ou considerar técnicas de menor energia para evitar danos críticos por pulverização catódica.

- Se seu foco principal for revestir uma superfície simples e não sensível a um custo menor: Um processo como a evaporação térmica pode ser suficiente, embora a qualidade do filme resultante possa não corresponder à de um filme pulverizado catodicamente.

Em última análise, gerenciar o dano por pulverização catódica é sobre dominar o equilíbrio entre a força necessária para um filme superior e a delicadeza necessária para preservar seu componente subjacente.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Definição | Dano físico/químico a um substrato causado pelo bombardeamento de partículas de alta energia durante a pulverização catódica. |

| Causa Principal | A alta energia cinética dos átomos pulverizados e dos íons de plasma usados no processo de deposição. |

| Materiais de Alto Risco | Dispositivos optoeletrônicos sensíveis, sólidos orgânicos e componentes eletrônicos delicados. |

| Compensação | Alta adesão e densidade do filme versus o risco de danificar o substrato subjacente. |

| Mitigação | Controle cuidadoso dos parâmetros de pulverização catódica (pressão, potência) ou uso de técnicas de deposição de menor energia. |

Com dificuldades com a qualidade do filme fino ou danos ao substrato? A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição precisa de materiais. Nossos especialistas podem ajudá-lo a selecionar o sistema de pulverização catódica correto ou método alternativo para alcançar adesão superior do filme, protegendo seus materiais sensíveis. Entre em contato com nossa equipe hoje para otimizar seu processo e garantir a integridade de seus componentes mais delicados.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Fabricante Personalizado de Peças de PTFE Teflon para Colheres de Pó Químico Resistente a Ácidos e Alcalinos

- Peças Cerâmicas Personalizadas de Nitreto de Boro (BN)

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares