Em essência, a sinterização em estado sólido é um processo térmico usado para unir uma coleção de partículas de pó em uma massa sólida forte e densa. Isso é conseguido aplicando calor a temperaturas abaixo do ponto de fusão do material, contando com o movimento atômico para eliminar os poros entre as partículas e fundi-las. Este método é fundamental para a produção de cerâmicas de alto desempenho, como a alumina, e para a consolidação de pós metálicos onde a manutenção da pureza química é crítica.

O princípio central da sinterização em estado sólido é alcançar a densificação sem liquefação. Ao evitar uma fase líquida, este processo oferece um controle incomparável sobre a pureza, composição química e estrutura microscópica do material final, tornando-o essencial para aplicações de engenharia avançadas.

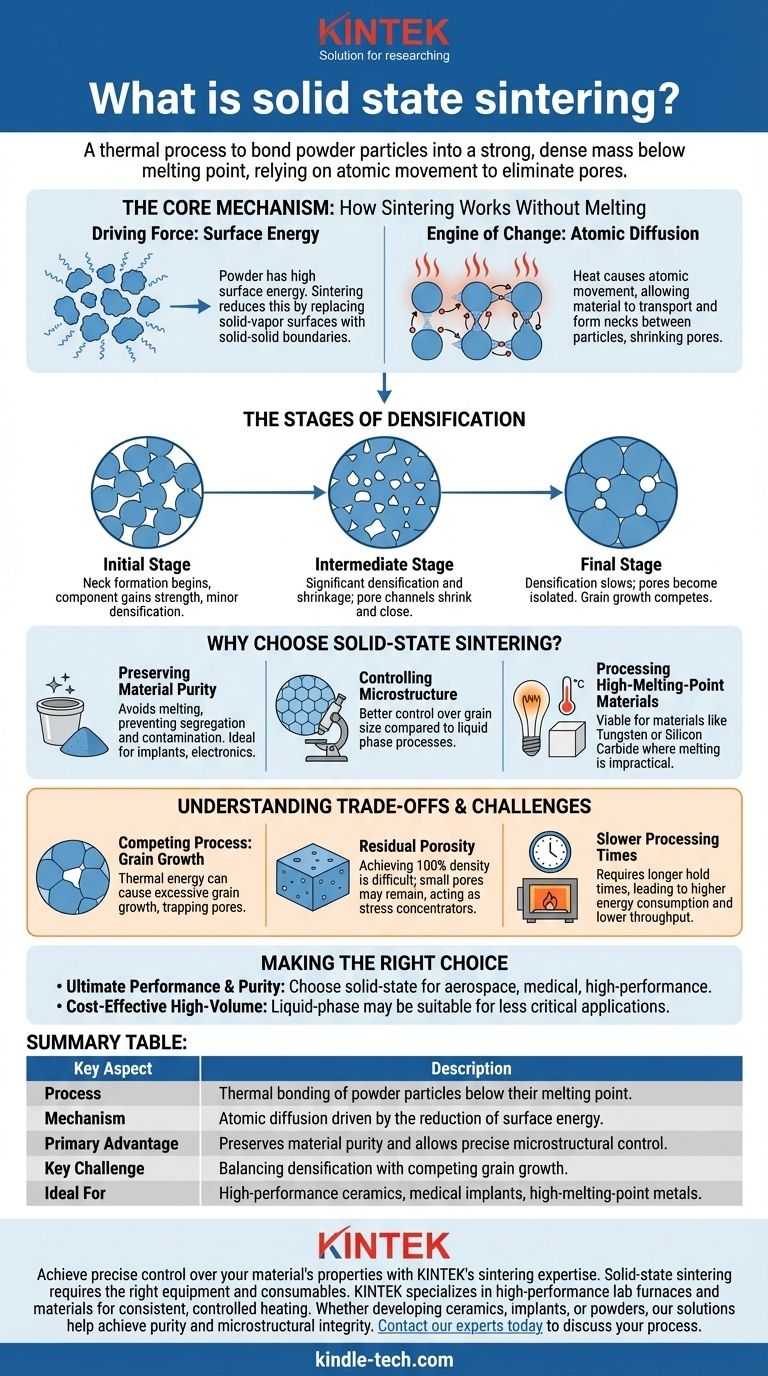

O Mecanismo Central: Como a Sinterização Funciona Sem Fusão

Para compreender a sinterização em estado sólido, é preciso entender as duas forças fundamentais em jogo: o desejo de reduzir a energia superficial e o movimento atômico que o torna possível.

A Força Motriz: Energia Superficial

Um pó fino tem uma enorme quantidade de área superficial em relação ao seu volume. Do ponto de vista termodinâmico, esta alta área superficial representa um estado de alta energia. O material é inerentemente instável e "quer" reduzir essa energia.

A sinterização fornece um caminho para o sistema atingir um estado de energia mais baixo e estável, eliminando as interfaces sólido-vapor (as superfícies das partículas de pó) e substituindo-as por interfaces sólido-sólido (contornos de grão).

O Motor da Mudança: Difusão Atômica

O calor fornece a energia para que os átomos se movam. A temperaturas bem abaixo do ponto de fusão, os átomos dentro da rede cristalina não são estáticos; eles podem saltar de uma posição para outra. Esse movimento é chamado de difusão atômica.

Durante a sinterização, essa difusão permite que o material seja transportado para os pontos de contato entre as partículas, formando "pescoços" que crescem com o tempo. À medida que esses pescoços se expandem, os centros das partículas se aproximam, os poros entre elas encolhem e todo o componente se torna mais denso.

As Etapas da Densificação

O processo geralmente se desenrola em três etapas sobrepostas:

- Etapa Inicial: As partículas que estão em contato começam a formar pescoços. O componente ganha força significativa, mas a densificação geral (contração) é mínima.

- Etapa Intermediária: Os pescoços crescem substancialmente, e os poros formam uma rede contínua e interconectada. É aqui que ocorre a maior parte da densificação e contração, à medida que os canais dos poros encolhem e se fecham.

- Etapa Final: Os poros tornam-se isolados e esféricos. A densificação diminui drasticamente, e o principal mecanismo concorrente, o crescimento de grão, começa a dominar.

Por Que Escolher a Sinterização em Estado Sólido?

Os engenheiros selecionam este método quando as propriedades do componente final são inegociáveis e dependem inteiramente da integridade do material de partida.

Preservando a Pureza do Material

Esta é a principal vantagem. Ao nunca fundir o material, evitam-se problemas como a segregação, onde diferentes elementos em uma liga podem se separar. Também previne a contaminação que pode ocorrer quando uma fase líquida reage com a atmosfera do forno ou cadinho. Isso é crucial para implantes médicos, substratos eletrônicos e componentes ópticos.

Controlando a Microestrutura

As propriedades mecânicas de um material, como dureza e resistência, são altamente dependentes de sua microestrutura, particularmente do tamanho de seus grãos cristalinos. A sinterização em estado sólido proporciona um melhor controle sobre o tamanho de grão final em comparação com processos que envolvem uma fase líquida, que podem levar a um crescimento de grão rápido e indesejável.

Processamento de Materiais com Alto Ponto de Fusão

Para materiais como o tungstênio (ponto de fusão 3422°C) ou cerâmicas avançadas como o carboneto de silício, atingir seu ponto de fusão para fundição é frequentemente impraticável ou tecnologicamente proibitivo. A sinterização em estado sólido permite que esses materiais sejam consolidados em peças densas a temperaturas mais alcançáveis.

Compreendendo as Vantagens e Desafios

Apesar de suas vantagens, a sinterização em estado sólido não está isenta de dificuldades. O processo é um delicado equilíbrio entre fenômenos concorrentes.

O Processo Concorrente: Crescimento de Grão

A mesma energia térmica que impulsiona a difusão necessária para a densificação também impulsiona o crescimento de grão. Se os grãos crescerem muito rapidamente, eles podem aprisionar poros dentro deles, tornando impossível atingir a densidade total. O objetivo final é maximizar a densificação enquanto minimiza o crescimento de grão.

O Problema da Porosidade Residual

Atingir 100% da densidade teórica via sinterização em estado sólido é extremamente difícil. Pequenas quantidades de porosidade residual são frequentemente inevitáveis. Esses poros podem atuar como concentradores de tensão e locais de iniciação de trincas, potencialmente comprometendo a confiabilidade mecânica da peça final.

Tempos de Processamento Mais Lentos

Como depende do mecanismo relativamente lento de difusão atômica através de um sólido, este processo requer tempos de permanência mais longos em altas temperaturas em comparação com a sinterização em fase líquida. Isso se traduz em maior consumo de energia e menor rendimento de produção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de sinterização correto depende inteiramente do objetivo final para o seu material.

- Se o seu foco principal é o desempenho e a pureza máximos: A sinterização em estado sólido é a escolha superior para aplicações como componentes aeroespaciais, cerâmicas de grau médico e ferramentas de corte de alto desempenho, onde a integridade do material não pode ser comprometida.

- Se o seu foco principal é a produção em massa e econômica: A sinterização em fase líquida pode ser uma alternativa melhor para aplicações onde pequenas variações na composição e uma estrutura de grão maior são aceitáveis.

- Se você está trabalhando com materiais de ponto de fusão extremamente alto: A sinterização em estado sólido é frequentemente o único método de consolidação tecnologicamente viável disponível.

Em última análise, dominar a sinterização em estado sólido é sobre controlar precisamente o calor e o tempo para vencer a corrida entre a densificação e o crescimento de grão.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Ligação térmica de partículas de pó abaixo do seu ponto de fusão. |

| Mecanismo | Difusão atômica impulsionada pela redução da energia superficial. |

| Vantagem Principal | Preserva a pureza do material e permite controle microestrutural preciso. |

| Desafio Chave | Equilibrar a densificação com o crescimento de grão concorrente. |

| Ideal Para | Cerâmicas de alto desempenho, implantes médicos e metais de alto ponto de fusão. |

Obtenha controle preciso sobre as propriedades do seu material com a experiência em sinterização da KINTEK.

A sinterização em estado sólido é um processo delicado onde o equipamento e os consumíveis certos são críticos para o sucesso. A KINTEK é especializada em fornos de laboratório de alto desempenho e materiais que fornecem o aquecimento consistente e controlado essencial para maximizar a densificação e minimizar o crescimento de grão.

Quer você esteja desenvolvendo cerâmicas avançadas, implantes médicos ou consolidando pós metálicos, nossas soluções são projetadas para ajudá-lo a alcançar a pureza e a integridade microestrutural que sua aplicação exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu processo de sinterização e ajudá-lo a criar materiais mais fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir