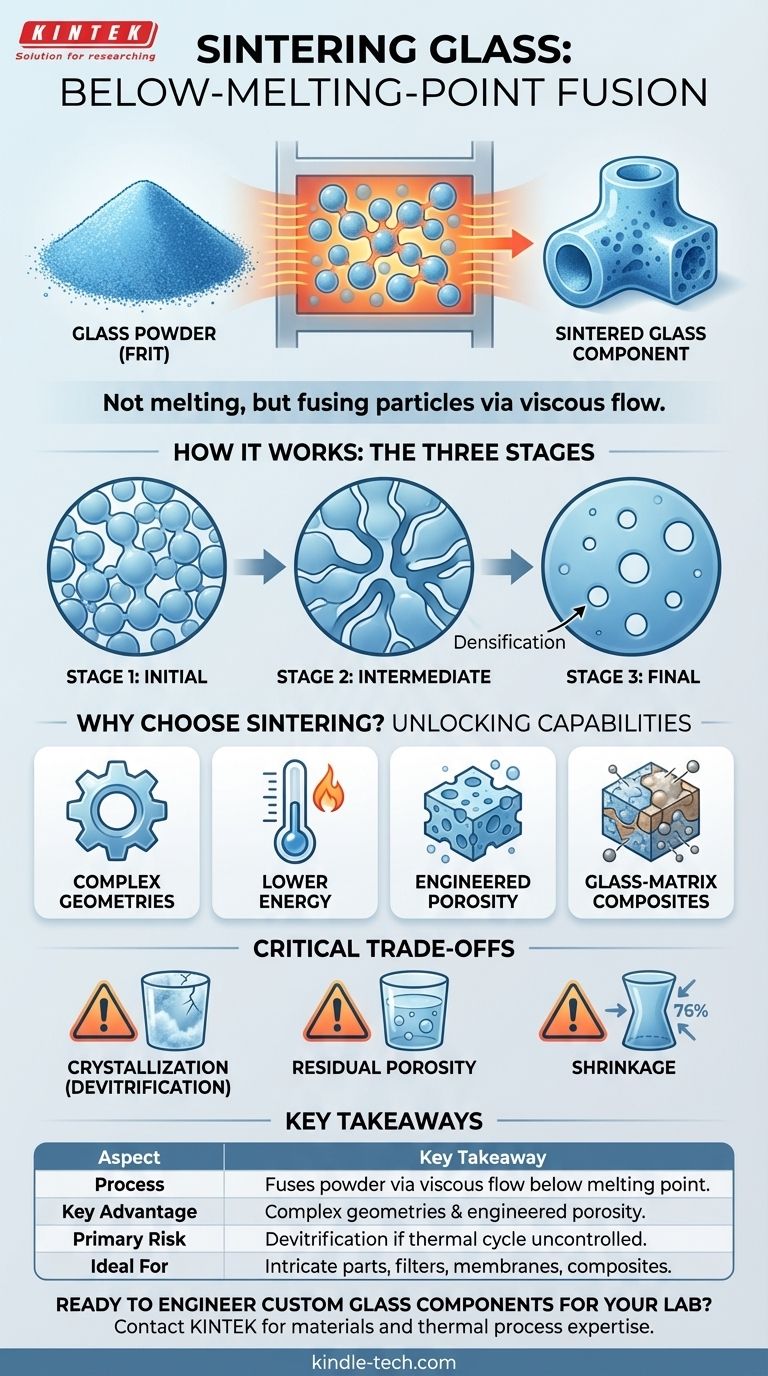

Em essência, a sinterização de vidro é um processo térmico usado para consolidar pó de vidro (conhecido como "frita") em uma massa sólida a uma temperatura abaixo do seu ponto de fusão. Em vez de derreter completamente o material em um líquido, a sinterização faz com que as partículas de vidro individuais se fundam nos seus pontos de contato, reduzindo gradualmente o espaço poroso entre elas e criando um objeto sólido e denso.

O conceito central a ser compreendido é que a sinterização não é fusão. É um método de formação de componentes de vidro, tornando o material macio o suficiente para aderir, permitindo a criação de formas complexas e materiais projetados que são impossíveis de alcançar com técnicas tradicionais de fusão de vidro.

Como a Sinterização de Vidro Realmente Funciona?

O processo é impulsionado pela física fundamental e controlado por um gerenciamento térmico preciso. Ele transforma um pó solto em um sólido coerente.

O Ponto de Partida: Pó de Vidro (Frita)

O processo começa com vidro que foi triturado e moído em um pó fino, frequentemente chamado de frita de vidro. O tamanho e a distribuição da forma dessas partículas de pó são parâmetros críticos que influenciam as propriedades finais da peça sinterizada.

A Força Motriz: Redução da Energia Superficial

Um grande volume de pó fino tem uma enorme quantidade de área superficial, o que corresponde a uma alta energia superficial. A natureza busca inerentemente o estado de menor energia. Ao se ligarem e reduzirem o espaço entre as partículas, o sistema reduz drasticamente sua área superficial total, diminuindo assim sua energia geral.

O Mecanismo Chave: Fluxo Viscoso

À medida que o pó de vidro é aquecido, ele não se liquefaz. Em vez disso, sua viscosidade (resistência ao fluxo) diminui significativamente. O vidro torna-se macio e deformável, permitindo que ele flua lentamente e forme "pescoços" ou pontes entre partículas adjacentes.

Pense nisso menos como derreter um cubo de gelo em água e mais como gotas de mel pegajoso se fundindo lentamente em uma única massa maior. Este fluxo viscoso é o mecanismo que fecha os poros e densifica o material.

As Etapas da Densificação

O processo geralmente ocorre em três estágios sobrepostos:

- Estágio Inicial: Pescoços se formam e crescem entre as partículas, mas os poros ainda estão amplamente interconectados.

- Estágio Intermediário: A estrutura se densifica rapidamente. A contração é significativa à medida que os poros formam uma rede contínua semelhante a um canal.

- Estágio Final: Os poros tornam-se isolados e esféricos. Os vestígios finais de porosidade são lentamente eliminados para atingir a densidade total, o que é frequentemente o estágio mais desafiador.

Por Que Escolher a Sinterização em Vez da Fusão Tradicional?

A sinterização destrava capacidades que simplesmente não são viáveis com o processamento por fusão convencional, onde o vidro é derretido em um líquido e depois vazado, soprado ou moldado.

Criação de Geometrias Complexas

A sinterização é excelente para produzir peças de formato quase final com designs intrincados. O pó de vidro pode ser moldado ou prensado em uma forma complexa (um "corpo verde") primeiro e depois aquecido, um processo que é muito mais versátil do que tentar moldar vidro derretido. Este é o princípio fundamental por trás da impressão 3D de vidro.

Trabalhando em Temperaturas Mais Baixas

Como a sinterização ocorre abaixo do ponto de fusão, ela requer menos energia e condições de forno menos extremas do que a fusão total. Isso também pode ser crucial ao trabalhar com vidros que têm tendência a degradar ou reagir em temperaturas mais altas.

Engenharia da Porosidade

Ao controlar cuidadosamente o tempo e a temperatura de sinterização, o processo pode ser interrompido antes da densificação total. Isso permite a criação de estruturas de vidro porosas com um tamanho de poro definido, que são inestimáveis para aplicações como filtros científicos, membranas e andaimes biomédicos.

Criação de Compósitos de Matriz de Vidro

A sinterização permite a mistura de pó de vidro com outros materiais, como cerâmicas ou metais. Isso possibilita a criação de materiais compósitos que combinam as propriedades de ambos, o que seria impossível se o vidro tivesse que ser totalmente derretido.

Compreendendo as Trocas Críticas

Embora poderosa, a sinterização é um processo complexo com desafios significativos que devem ser gerenciados para alcançar um resultado bem-sucedido.

O Desafio da Cristalização (Devitrificação)

Este é o risco principal. O vidro é um material amorfo (não cristalino). Se mantido por muito tempo na faixa de temperatura de sinterização, ele pode começar a cristalizar, um processo conhecido como devitrificação. Essa cristalização indesejada torna o vidro opaco e quebradiço, destruindo suas propriedades desejadas. O sucesso depende de trabalhar dentro de uma janela térmica precisa.

O Problema da Porosidade Residual

Atingir 100% de densidade e eliminar cada poro restante é extremamente difícil. A porosidade residual pode impactar negativamente a resistência mecânica e, mais importante, a clareza óptica do vidro. O gás aprisionado dentro dos poros é um culpado comum.

Gerenciamento da Contração

À medida que os poros são eliminados, todo o componente encolhe. Essa contração pode ser substancial (muitas vezes 15-20% em volume) e deve ser prevista e contabilizada com precisão no projeto inicial do molde ou do corpo verde.

Como Aplicar Isso ao Seu Projeto

A escolha da técnica correta de formação de vidro depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal for geometria intrincada ou porosidade projetada: A sinterização é o método de fabricação superior e, muitas vezes, o único viável.

- Se o seu foco principal for clareza óptica máxima e resistência mecânica: O processamento por fusão tradicional é geralmente o caminho mais confiável e direto.

- Se o seu foco principal for criar materiais compósitos com uma matriz de vidro: A sinterização fornece uma rota de baixa temperatura para combinar materiais que não sobreviveriam a uma fusão total.

Compreender os princípios da sinterização permite que você vá além dos limites do trabalho tradicional com vidro e projete materiais com formas e funções verdadeiramente novas.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Processo | Fundir pó de vidro (frita) abaixo do seu ponto de fusão através de fluxo viscoso. |

| Vantagem Principal | Permite a criação de geometrias complexas e estruturas porosas projetadas. |

| Risco Principal | Devitrificação (cristalização indesejada) se a temperatura/tempo não forem controlados. |

| Ideal Para | Peças intrincadas, filtros, membranas, compósitos e fabricação de formato quase final. |

Pronto para projetar componentes de vidro personalizados para seu laboratório?

A sinterização de vidro abre possibilidades para equipamentos de laboratório especializados, desde peças de reator intrincadas até filtros porosos e materiais compósitos exclusivos. Na KINTEK, nos especializamos em fornecer os equipamentos e consumíveis de laboratório de alta qualidade de que você precisa para ter sucesso.

Nossos especialistas podem ajudá-lo a selecionar os materiais corretos e entender os processos térmicos para sua aplicação específica. Vamos discutir como podemos apoiar seus objetivos de P&D ou produção.

Entre em contato com nossa equipe hoje para explorar o potencial do vidro sinterizado em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como a temperatura em um forno tubular é medida e controlada? Domine o Processamento Térmico Preciso

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?