Em sua essência, o metal sinterizado é um material criado pela fusão de pós metálicos usando calor intenso, mas sem nunca derretê-los. Este processo, parte de um campo chamado metalurgia do pó, transforma um bloco de pó compactado em uma peça sólida e funcional com resistência projetada e uma geometria específica. É um método altamente controlado para criar componentes de forma líquida ou próxima da forma líquida (net-shape).

A sinterização não se trata apenas de criar um objeto sólido; é uma escolha estratégica de fabricação. Ela possibilita a produção em massa de peças metálicas complexas que são difíceis ou caras de criar usando métodos subtrativos tradicionais, como a usinagem.

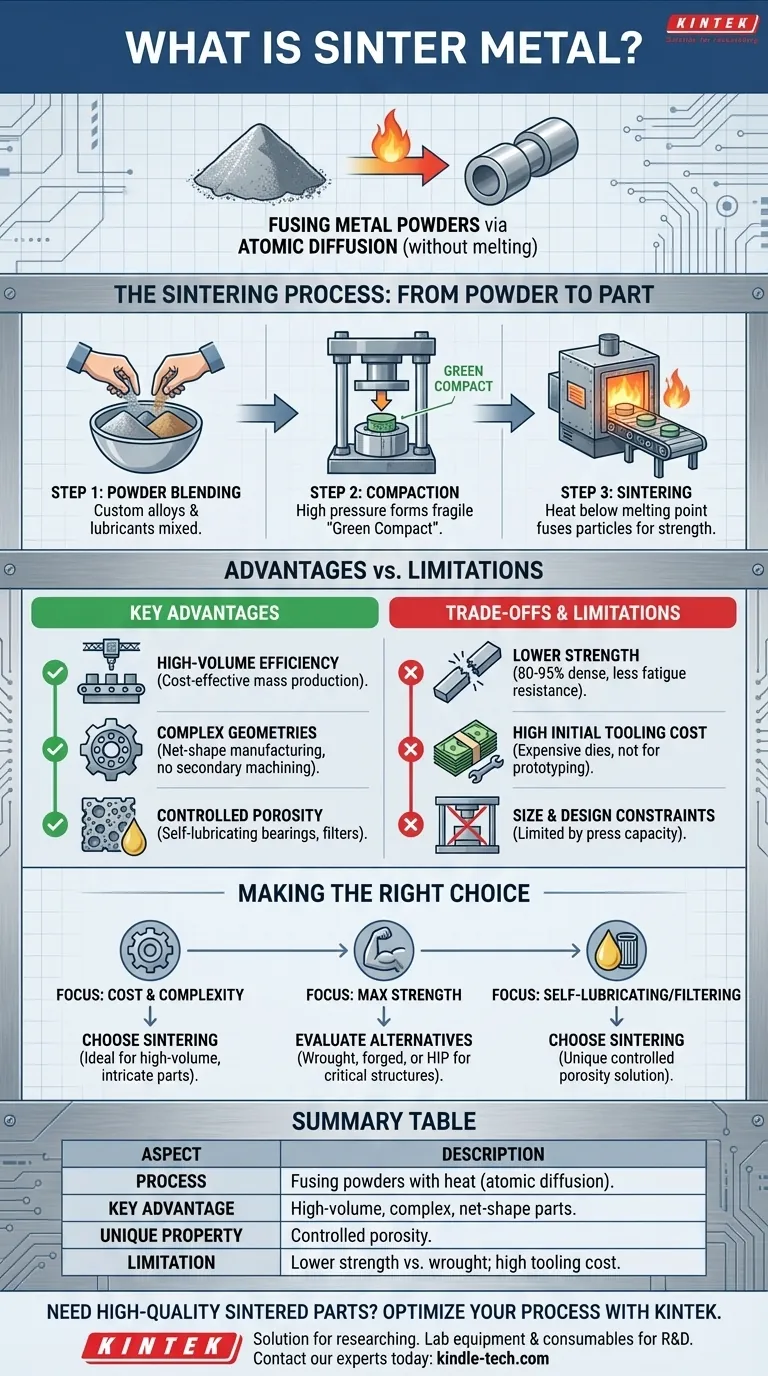

O Processo de Sinterização: Do Pó à Peça

Compreender o metal sinterizado exige entender como ele é fabricado. O processo é uma jornada precisa e em múltiplas etapas, desde o pó bruto até o componente finalizado.

Etapa 1: Mistura de Pós

O processo começa selecionando e misturando pós metálicos específicos. Isso permite a criação de ligas personalizadas e compósitos de materiais que seriam impossíveis de produzir por fusão e fundição. Lubrificantes também são frequentemente adicionados para auxiliar na etapa de compactação.

Etapa 2: Compactação

O pó misturado é então despejado em uma cavidade de matriz de alta precisão e compactado sob pressão imensa, geralmente à temperatura ambiente. Esta ação forma uma peça frágil e fracamente ligada, conhecida como "compacto verde", que tem a forma desejada, mas carece de resistência estrutural.

Etapa 3: Sinterização (A Transformação Crítica)

O compacto verde é colocado em um forno de atmosfera controlada e aquecido a uma temperatura abaixo do ponto de fusão do metal. Nesta alta temperatura, as partículas metálicas individuais começam a se fundir através de um processo de difusão atômica. As fronteiras das partículas se tornam indistintas, formando fortes ligações metalúrgicas, aumentando a densidade e aumentando drasticamente a resistência da peça.

Principais Vantagens dos Metais Sinterizados

Engenheiros e designers especificam peças sinterizadas para resolver desafios específicos relacionados a custo, complexidade e propriedades do material.

Eficiência de Produção de Alto Volume

Uma vez que as ferramentas são criadas, o processo de sinterização é altamente automatizado e repetível. Isso o torna um método extremamente econômico para produzir dezenas de milhares ou milhões de peças idênticas.

Geometrias Complexas a Baixo Custo

A sinterização se destaca na produção de peças com formas intrincadas, orifícios internos ou seções transversais variáveis. Esses recursos são formados diretamente na etapa de compactação, eliminando a necessidade de operações secundárias de usinagem caras e demoradas. Isso é conhecido como fabricação de forma líquida (net-shape manufacturing).

Porosidade Controlada

Ao contrário dos metais totalmente densos, as peças sinterizadas possuem um grau de porosidade interconectada e controlada. Embora isso possa ser uma limitação, é também uma vantagem única. Essa porosidade pode ser usada intencionalmente para criar mancais autolubrificantes (impregnando os poros com óleo) ou filtros.

Compreendendo as Compensações e Limitações

Nenhum processo de fabricação é perfeito. A objetividade exige reconhecer onde a sinterização pode não ser o melhor ajuste.

Porosidade Inerente e Resistência Mecânica

As peças sinterizadas padrão são tipicamente 80-95% tão densas quanto suas contrapartes forjadas (usinadas a partir de barra sólida). Essa porosidade inerente significa que elas geralmente têm menor resistência à tração e resistência à fadiga, tornando-as menos adequadas para aplicações com carregamento extremo ou estresse de alto impacto.

Altos Custos Iniciais de Ferramental

As matrizes necessárias para a compactação são feitas de aço ferramenta temperado e são caras para projetar e fabricar. Esse alto investimento inicial significa que a sinterização não é econômica para protótipos ou corridas de produção de baixo volume.

Limitações de Tamanho e Projeto

O tamanho da peça é limitado pela capacidade da prensa de compactação. Além disso, recursos que inibem o fluxo uniforme e a compactação do pó, como rebaixos ou roscas perpendiculares à direção de prensagem, são muito difíceis ou impossíveis de produzir diretamente.

Fazendo a Escolha Certa para Seu Projeto

A seleção do processo de fabricação correto depende inteiramente dos objetivos do seu projeto.

- Se seu foco principal é a produção em massa econômica de peças complexas: A sinterização é uma escolha excepcional, especialmente para componentes necessários em grandes volumes onde a usinagem seria proibitiva.

- Se seu foco principal é a máxima resistência e resistência ao impacto: Você deve avaliar métodos de metalurgia do pó forjados, laminados ou totalmente densos, como a Prensagem Isostática a Quente (HIP), para componentes estruturais críticos.

- Se seu foco principal é criar um componente autolubrificante ou filtrante: A porosidade controlada do metal sinterizado o torna uma solução ideal e muitas vezes incomparável.

Ao entender seu equilíbrio exclusivo entre custo, complexidade e propriedades do material, você pode alavancar a sinterização com confiança para resolver desafios específicos de fabricação.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Fusão de pós metálicos com calor, abaixo do ponto de fusão (difusão atômica). |

| Vantagem Principal | Produção em alto volume de peças complexas, de forma líquida, a baixo custo. |

| Propriedade Única | Porosidade controlada para mancais autolubrificantes ou filtros. |

| Melhor Para | Produção em massa de componentes intrincados onde a usinagem é muito cara. |

| Limitação | Menor resistência mecânica em comparação com metais forjados; alto custo inicial de ferramental. |

Precisa de peças metálicas complexas e de alta qualidade produzidas de forma eficiente?

A sinterização é uma solução poderosa para a produção em massa, mas selecionar o processo e o equipamento corretos é fundamental para o sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios e instalações de P&D que desenvolvem ou testam componentes de metal sinterizado.

Nossa experiência pode ajudá-lo a otimizar seu processo de sinterização para resultados superiores. Contate nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores