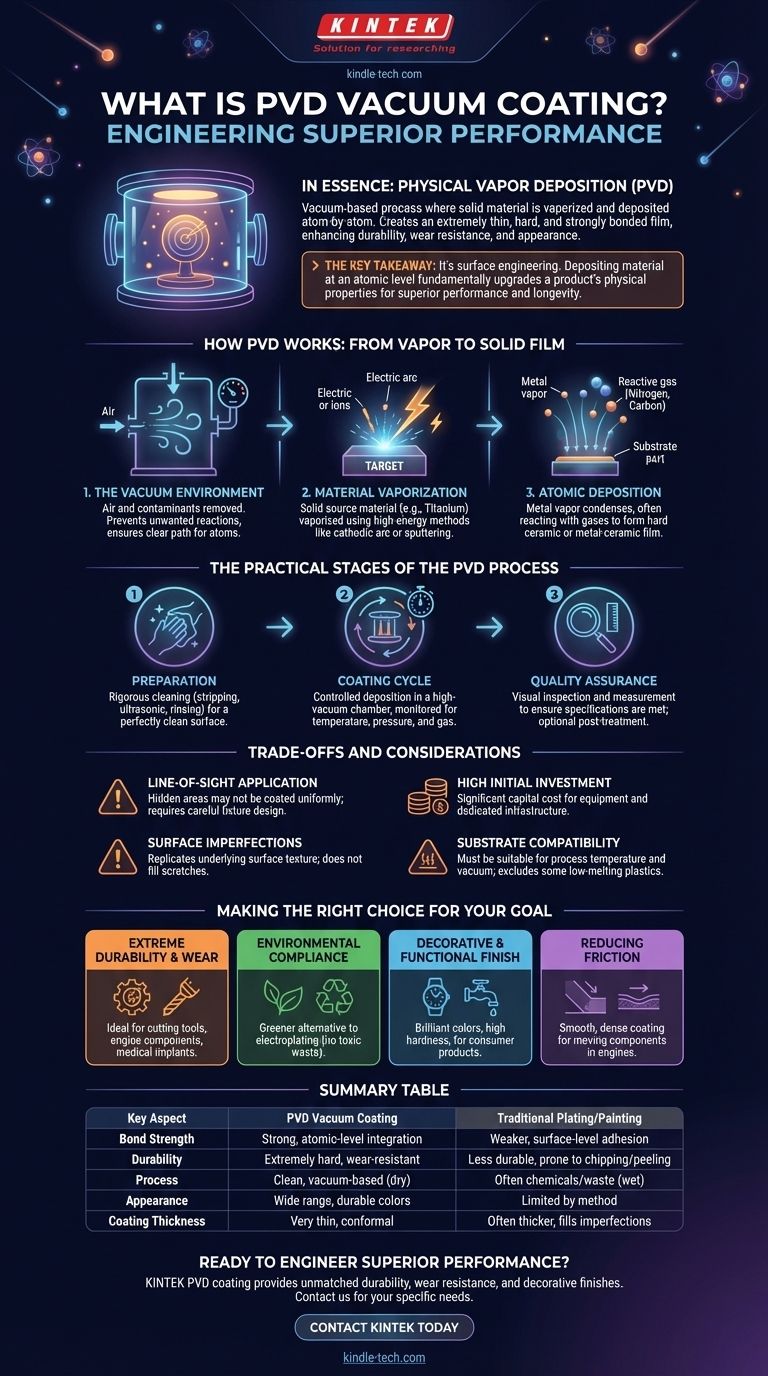

Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo onde um material sólido é vaporizado e, em seguida, depositado átomo por átomo em um objeto alvo. Isso cria um filme extremamente fino, duro e com forte adesão que melhora a durabilidade, a resistência ao desgaste e a aparência da peça. Diferentemente da pintura ou galvanoplastia tradicionais, o revestimento se torna parte integrante da própria superfície.

A principal conclusão é que o PVD não é meramente uma camada superficial; é uma técnica de engenharia de superfície. Ao depositar material em nível atômico no vácuo, ele atualiza fundamentalmente as propriedades físicas de um produto, oferecendo desempenho e longevidade superiores que os métodos convencionais não conseguem igualar.

Como Funciona o PVD: Do Vapor ao Filme Sólido

Para entender os benefícios do PVD, você deve primeiro entender seu mecanismo central. Todo o processo ocorre dentro de uma câmara de alto vácuo, um ambiente controlado que é fundamental para o resultado.

O Ambiente de Vácuo

O processo começa criando um vácuo para remover praticamente todo o ar e outros contaminantes gasosos. Isso é crucial porque evita quaisquer reações indesejadas com o material de revestimento vaporizado e garante que os átomos tenham um caminho livre para o substrato.

Vaporização do Material

Uma fonte de material sólido, conhecida como 'alvo' (geralmente um metal puro como titânio, zircônio ou cromo), é então vaporizada. Isso é tipicamente alcançado por métodos de alta energia, como vaporização por arco catódico, onde um arco elétrico atinge o alvo, ou pulverização catódica (sputtering), onde o alvo é bombardeado com íons.

Deposição Atômica

O vapor metálico resultante viaja pela câmara de vácuo e se condensa nas peças que estão sendo revestidas. Frequentemente, um gás reativo como nitrogênio ou um gás à base de carbono é introduzido. Os átomos de metal vaporizado reagem com este gás à medida que se depositam, formando um filme cerâmico ou metal-cerâmico extremamente duro e durável na superfície.

As Etapas Práticas do Processo PVD

Obter um revestimento PVD impecável é um processo industrial de múltiplas etapas que exige precisão em cada fase.

A Preparação é Fundamental

Antes de entrar na câmara de vácuo, as peças passam por uma limpeza rigorosa e pré-tratamento. Isso pode envolver a remoção de revestimentos antigos, limpeza ultrassônica e enxágue para remover óleos, poeira ou óxidos. Uma superfície perfeitamente limpa é inegociável para a adesão adequada.

O Ciclo de Revestimento

As peças são montadas firmemente em dispositivos de fixação para garantir exposição uniforme. Uma vez dentro da câmara, o ciclo PVD começa, depositando o filme fino ao longo de um período de tempo. Esta etapa é altamente controlada quanto à temperatura, pressão e composição do gás.

Garantia de Qualidade e Acabamento

Após o revestimento, as peças passam por controle de qualidade. Isso inclui inspeção visual e, frequentemente, medições de espessura para garantir que atendam às especificações. Dependendo da aplicação, algumas peças podem receber um pós-tratamento final para obter um acabamento específico.

Entendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Aplicação por Linha de Visada

O processo de deposição é fundamentalmente de "linha de visada". Áreas que estão escondidas ou no fundo de geometrias internas complexas podem não receber um revestimento uniforme. Isso deve ser considerado durante a fase de projeto da peça e fixação.

Alto Investimento Inicial

O equipamento PVD — incluindo câmaras de vácuo, fontes de alimentação e sistemas de controle — representa um investimento de capital significativo. Este não é um processo de oficina, mas sim industrial, que requer infraestrutura dedicada.

Imperfeições da Superfície São Replicadas

O PVD cria um filme conformal extremamente fino. Ele não esconderá nem preencherá arranhões, marcas de ferramentas ou outros defeitos superficiais. Pelo contrário, ele replicará precisamente a textura da superfície subjacente, tornando a qualidade do substrato crítica.

Compatibilidade do Substrato

Embora o PVD funcione em quase todos os materiais inorgânicos, a temperatura do processo, embora mais baixa do que muitos tratamentos térmicos, deve ser adequada para o substrato. Certos plásticos de baixo ponto de fusão ou materiais temperados podem não ser compatíveis.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma escolha estratégica usada para atingir metas de desempenho específicas. Use estes pontos para guiar sua decisão.

- Se seu foco principal for durabilidade extrema e resistência ao desgaste: O PVD é a escolha superior para estender a vida útil funcional de ferramentas de corte, componentes de motor ou implantes médicos.

- Se seu foco principal for conformidade ambiental: O PVD é uma alternativa de alto desempenho e mais ecológica aos métodos tradicionais de galvanoplastia, como o cromo duro, pois não produz resíduos tóxicos.

- Se seu foco principal for um acabamento decorativo, mas funcional: O PVD oferece uma ampla gama de cores brilhantes com uma dureza que a tinta não consegue igualar, ideal para produtos de consumo como relógios, torneiras e armas de fogo.

- Se seu foco principal for a redução de atrito: A natureza lisa e densa dos revestimentos PVD cria uma superfície de baixo atrito, tornando-a ideal para componentes móveis em motores e máquinas.

Em última análise, entender o PVD permite que você vá além dos simples tratamentos de superfície e crie um desempenho de produto superior a partir do nível atômico.

Tabela Resumo:

| Aspecto Chave | Revestimento a Vácuo PVD | Galvanoplastia/Pintura Tradicional |

|---|---|---|

| Força de Adesão | Integração forte, em nível atômico | Adesão mais fraca, ao nível da superfície |

| Durabilidade | Extremamente duro, resistente ao desgaste | Menos durável, propenso a lascar/descascar |

| Processo | Limpo, baseado em vácuo (processo seco) | Frequentemente envolve produtos químicos/resíduos (processo úmido) |

| Aparência | Ampla gama de cores decorativas e duráveis | Acabamentos limitados pelo método, menos duráveis |

| Espessura do Revestimento | Filme fino, conforme | Frequentemente mais espesso, pode preencher/esconder imperfeições |

Pronto para incorporar desempenho superior em seus produtos?

O revestimento PVD da KINTEK pode transformar seus componentes, fornecendo durabilidade, resistência ao desgaste e acabamentos decorativos brilhantes inigualáveis. Nossa experiência em equipamentos de laboratório e industriais garante que você obtenha a solução de revestimento certa para suas necessidades específicas — seja para ferramentas de corte, dispositivos médicos ou bens de consumo.

Entre em contato com a KINTEK hoje para discutir como nossos serviços de revestimento a vácuo PVD podem melhorar a longevidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura