Em ciência dos materiais e fabricação, a Deposição Física de Vapor (PVD) é um processo de revestimento sofisticado que ocorre em um ambiente de alto vácuo. Ao contrário dos métodos tradicionais de revestimento úmido, o PVD transforma um material de revestimento sólido em vapor, que então se condensa em um objeto alvo átomo por átomo, criando uma camada superficial muito fina, altamente durável e de alto desempenho.

PVD não é uma tinta ou imersão simples; é uma técnica avançada de engenharia de superfície. Seu valor central reside na criação de revestimentos que são molecularmente ligados ao substrato, oferecendo dureza superior, resistência à corrosão e acabamentos estéticos de maneira ecologicamente correta.

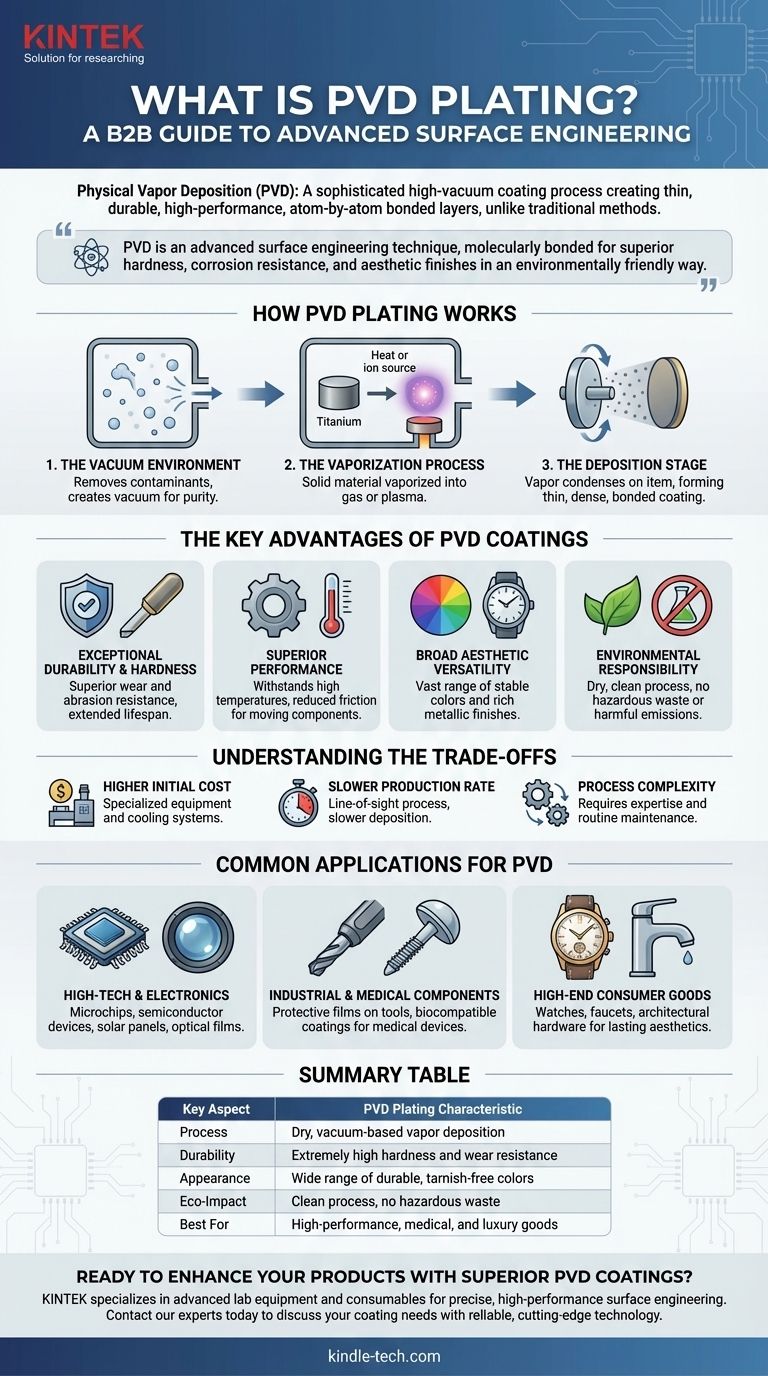

Como Funciona o Revestimento PVD

Em sua essência, o processo PVD envolve três estágios fundamentais que ocorrem dentro de uma câmara de vácuo. Este ambiente controlado é fundamental para garantir a pureza e a qualidade do revestimento final.

O Ambiente de Vácuo

Primeiro, todo o ar e contaminantes são removidos de uma câmara para criar um vácuo. Esta etapa é essencial porque impede que partículas em suspensão no ar reajam com o material de revestimento, garantindo uma deposição extremamente pura e limpa.

O Processo de Vaporização

Em seguida, um material de revestimento sólido e de alta pureza (como titânio ou cromo) é vaporizado. Isso é tipicamente alcançado usando calor ou bombardeando o material com íons, transformando o sólido diretamente em gás ou plasma.

O Estágio de Deposição

O material vaporizado então viaja através da câmara de vácuo e se deposita na superfície do item que está sendo revestido. Este processo forma um filme fino, denso e firmemente ligado na superfície do objeto, criando o revestimento PVD final.

As Principais Vantagens dos Revestimentos PVD

O PVD é preferido em muitas indústrias porque os revestimentos resultantes oferecem uma combinação de benefícios funcionais e estéticos que os métodos tradicionais têm dificuldade em igualar.

Durabilidade e Dureza Excepcionais

Os revestimentos PVD são significativamente mais duros e mais resistentes à corrosão do que os revestimentos aplicados por processos como a galvanoplastia. Isso resulta em excelente resistência ao desgaste e à abrasão, estendendo a vida útil da peça revestida.

Características de Desempenho Superior

Estes revestimentos podem suportar altas temperaturas e impactos. Eles também frequentemente fornecem um coeficiente de atrito reduzido, o que melhora a eficiência e o desempenho de componentes móveis.

Ampla Versatilidade Estética

O processo permite o uso de uma ampla gama de materiais inorgânicos, possibilitando um vasto espectro de cores e acabamentos. As superfícies resultantes são finas, lisas e possuem um rico brilho metálico que é atraente e duradouro.

Responsabilidade Ambiental

PVD é um processo seco e ecologicamente correto. Ao contrário da galvanoplastia ou pintura, ele não produz resíduos químicos perigosos nem emite substâncias nocivas, tornando-o uma tecnologia de revestimento muito mais limpa.

Entendendo as Compensações

Embora poderoso, o PVD não é a solução universal para todas as aplicações. Suas limitações primárias estão relacionadas ao custo, velocidade e complexidade.

Custo Inicial Mais Alto

O equipamento sofisticado necessário para PVD, incluindo câmaras de vácuo e sistemas de resfriamento, torna-o um processo mais caro em comparação com os métodos de revestimento tradicionais.

Taxa de Produção Mais Lenta

PVD é um processo de linha de visão que pode ter uma taxa de deposição ou "rendimento" mais lenta do que processos em lote como a galvanoplastia. Isso pode limitar sua viabilidade para fabricação de altíssimo volume e baixo custo.

Complexidade do Processo

A operação de um sistema PVD requer conhecimento especializado e manutenção de rotina. A dependência de um vácuo estável e um sistema de resfriamento confiável adiciona camadas de complexidade operacional.

Aplicações Comuns para PVD

As propriedades exclusivas dos revestimentos PVD os tornam indispensáveis em campos onde desempenho, pureza e confiabilidade são críticos.

Alta Tecnologia e Eletrônicos

O PVD é usado para criar as películas incrivelmente finas e puras necessárias para a fabricação de microchips, dispositivos semicondutores, painéis solares e lentes ópticas.

Componentes Industriais e Médicos

A tecnologia é aplicada para criar películas protetoras duráveis em ferramentas e peças de máquinas, aumentando sua vida útil. Na medicina, é usada para revestir dispositivos médicos onde a limpeza, durabilidade e biocompatibilidade são essenciais.

Bens de Consumo de Alto Padrão

A combinação de durabilidade extrema e acabamentos estéticos premium torna o PVD uma escolha popular para bens de luxo como relógios, torneiras de ponta e ferragens arquitetônicas onde um acabamento duradouro e bonito é fundamental.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PVD é a solução apropriada, considere seu objetivo principal.

- Se seu foco principal for durabilidade e desempenho máximos: PVD é uma escolha superior para aplicações onde a resistência ao desgaste, corrosão e calor não são negociáveis.

- Se seu foco principal for uma estética premium e duradoura: PVD oferece uma vasta gama de acabamentos metálicos estáveis e de alta qualidade que não mancham nem desbotam como os revestimentos tradicionais.

- Se seu foco principal for a responsabilidade ambiental: PVD se destaca como um processo significativamente mais limpo e sustentável do que métodos tradicionais como a galvanoplastia.

- Se seu foco principal for minimizar o custo em um item produzido em massa: O custo mais alto e a taxa de produção mais lenta do PVD podem tornar os métodos de revestimento tradicionais uma escolha mais prática.

Em última análise, o revestimento PVD representa uma abordagem moderna à engenharia de superfície, onde desempenho, durabilidade e precisão são as maiores prioridades.

Tabela de Resumo:

| Aspecto Chave | Característica do Revestimento PVD |

|---|---|

| Processo | Deposição de vapor seca, baseada em vácuo |

| Durabilidade | Dureza e resistência ao desgaste extremamente altas |

| Aparência | Ampla gama de cores duráveis e sem manchas |

| Impacto Ambiental | Processo limpo, sem resíduos perigosos |

| Ideal Para | Alto desempenho, dispositivos médicos e bens de luxo |

Pronto para aprimorar seus produtos com revestimentos PVD superiores? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície precisa e de alto desempenho. Se você atua na fabricação de dispositivos médicos, eletrônicos ou bens de luxo, nossas soluções oferecem a durabilidade e a qualidade estética que seus produtos exigem. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades de revestimento com tecnologia confiável e de ponta.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados