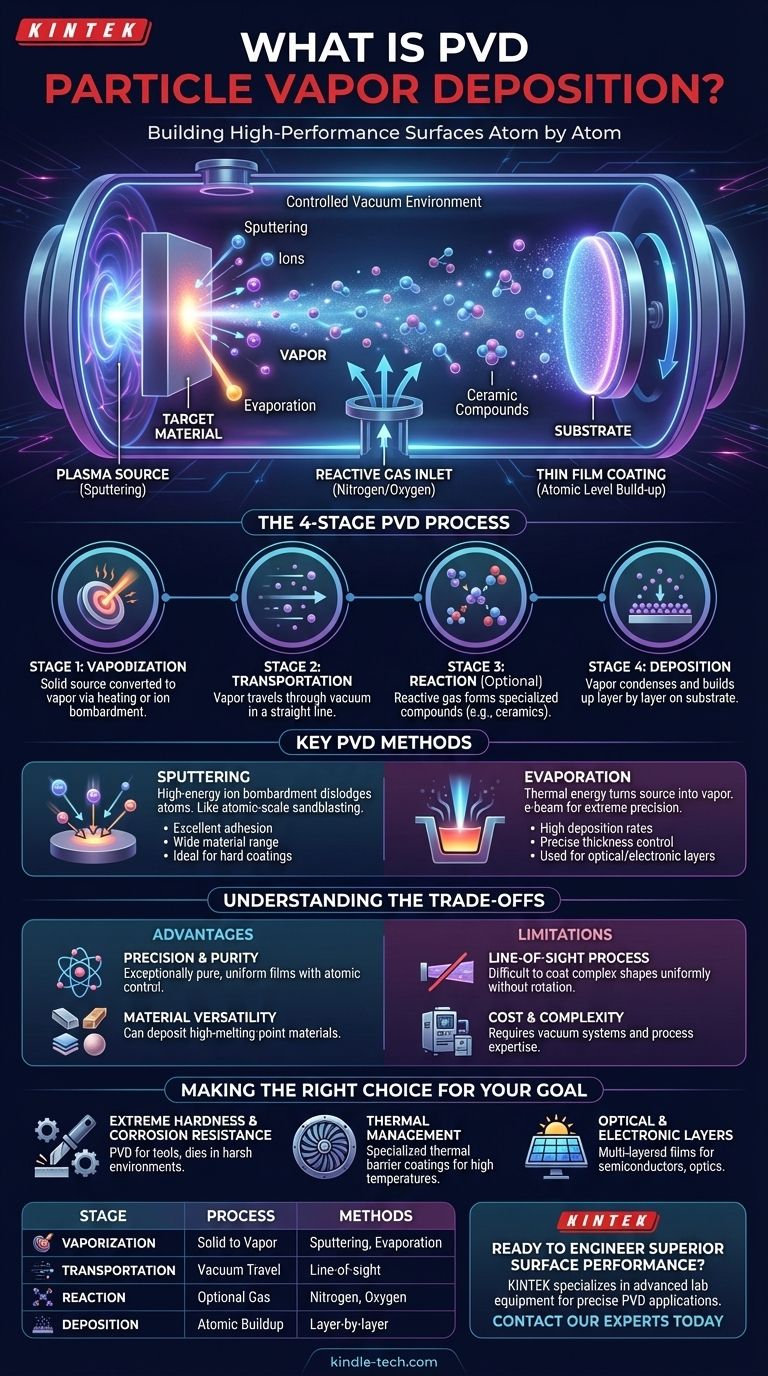

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento de alta tecnologia realizado a vácuo que transfere material em nível atômico. Envolve a transformação de um material de origem sólido em vapor, que então viaja por uma câmara e se condensa em um objeto alvo — o substrato — para formar um filme excepcionalmente fino, puro e durável. Este método constrói efetivamente uma nova superfície, átomo por átomo.

PVD é menos como pintar e mais como imprimir em 3D uma nova superfície em escala microscópica. Essa precisão permite a criação de revestimentos que aumentam a dureza, a resistência à temperatura ou as propriedades ópticas de um material de maneiras impossíveis com os métodos tradicionais.

Como o PVD Constrói um Revestimento Átomo por Átomo

O processo PVD é melhor compreendido como uma sequência de estágios físicos distintos que ocorrem dentro de um ambiente de vácuo controlado. O vácuo é crítico porque remove outros átomos e moléculas que poderiam interferir no processo.

Estágio 1: Vaporização

O processo começa com um material de origem sólido, frequentemente chamado de alvo. Este alvo é convertido em vapor por meios de alta energia. Os dois métodos mais comuns são aquecer o material até que ele evapore ou bombardeá-lo com íons de alta energia, que fisicamente arrancam átomos de sua superfície (um processo conhecido como pulverização catódica).

Estágio 2: Transporte

Uma vez vaporizados, os átomos ou moléculas do material alvo viajam através da câmara de vácuo. Como praticamente não há ar ou outras partículas para colidir, eles se movem em linha reta da fonte para o objeto que está sendo revestido.

Estágio 3: Reação

Em alguns processos PVD avançados, um gás reativo como nitrogênio ou oxigênio é introduzido na câmara. Este gás reage com o vapor metálico em movimento para formar um composto cerâmico, que é então depositado no substrato. Isso permite a criação de revestimentos extremamente duros ou especializados.

Estágio 4: Deposição

Quando as partículas de vapor atingem o substrato, elas se condensam de volta a um estado sólido. Elas se acumulam camada por camada, formando um filme fino, denso e altamente aderente. Essa acumulação em nível atômico garante que o revestimento seja uniforme e fortemente ligado à superfície.

Principais Métodos PVD Explicados

Embora o princípio permaneça o mesmo, o método de vaporização define o tipo específico de processo PVD. As duas técnicas dominantes oferecem diferentes vantagens.

Pulverização Catódica (Sputtering)

Na pulverização catódica, o material alvo é bombardeado com íons de alta energia (geralmente de um gás inerte como argônio) gerados por um plasma. Pense nisso como um jateamento de areia em escala atômica, onde os íons desalojam átomos individuais do alvo. Esses átomos ejetados então viajam e se depositam no substrato.

Evaporação

Este método usa energia térmica para transformar o material de origem em vapor. O material sólido é aquecido no vácuo até evaporar ou ferver. Uma técnica comum é a evaporação por feixe de elétrons (e-beam evaporation), que usa um poderoso feixe de elétrons para derreter e vaporizar o material de origem com extrema precisão.

Compreendendo as Trocas

A tecnologia PVD é poderosa, mas sua adequação depende da compreensão de suas forças e limitações inerentes.

Vantagem: Precisão e Pureza

Como ocorre a vácuo e constrói o revestimento átomo por átomo, o PVD produz filmes finos excepcionalmente puros e uniformes. A espessura do revestimento pode ser controlada com extrema precisão.

Vantagem: Versatilidade de Materiais

O PVD pode ser usado para depositar materiais que são muito difíceis de trabalhar de outra forma, incluindo metais e cerâmicas com pontos de fusão extremamente altos. Isso o torna ideal para aplicações de alto desempenho.

Limitação: Processo de Linha de Visada

O material vaporizado geralmente viaja em linha reta. Isso significa que o PVD é uma técnica de "linha de visada", e pode ser difícil revestir uniformemente formas complexas com ranhuras profundas ou superfícies internas sem uma rotação sofisticada da peça.

Limitação: Custo e Complexidade

O PVD requer equipamentos de vácuo caros e um alto grau de controle do processo. Embora os sistemas sejam bem estabelecidos, eles representam um investimento significativo tanto em capital quanto em experiência operacional em comparação com métodos de revestimento mais simples, como pintura ou galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar PVD é uma decisão estratégica para projetar a superfície de um material para um resultado de desempenho específico.

- Se o seu foco principal é extrema dureza e resistência à corrosão: O PVD é o padrão para aplicar revestimentos cerâmicos finos e densos em ferramentas de corte, matrizes e outros componentes usados em ambientes agressivos.

- Se o seu foco principal é o gerenciamento térmico: A precisão do PVD por feixe de elétrons é usada para criar revestimentos de barreira térmica especializados, essenciais para peças aeroespaciais e automotivas de alto desempenho que devem suportar temperaturas extremas.

- Se o seu foco principal é criar camadas ópticas ou eletrônicas precisas: O controle em nível atômico do PVD o torna indispensável para a fabricação de filmes multicamadas encontrados em semicondutores, painéis solares e lentes ópticas.

Em última análise, o PVD oferece um método poderoso para mudar fundamentalmente as propriedades da superfície de um objeto, melhorando seu desempenho de dentro para fora.

Tabela Resumo:

| Estágio PVD | Processo Chave | Métodos Comuns |

|---|---|---|

| Vaporização | Material de origem sólido é transformado em vapor | Pulverização Catódica (Sputtering), Evaporação (e-beam) |

| Transporte | Vapor viaja em uma câmara de vácuo | Viagem em linha de visada no vácuo |

| Reação (Opcional) | Vapor reage com gás para formar compostos | Introdução de nitrogênio, oxigênio |

| Deposição | Vapor condensa no substrato, formando um filme fino | Acúmulo atômico camada por camada |

Pronto para Projetar um Desempenho Superior da Superfície?

A tecnologia PVD pode transformar seus componentes com revestimentos ultra-duros, resistentes à corrosão ou ópticos especializados. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações PVD precisas, ajudando laboratórios a alcançar resultados inovadores em ciência dos materiais, eletrônica e aeroespacial.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções PVD podem atender aos seus desafios específicos de revestimento e aumentar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade