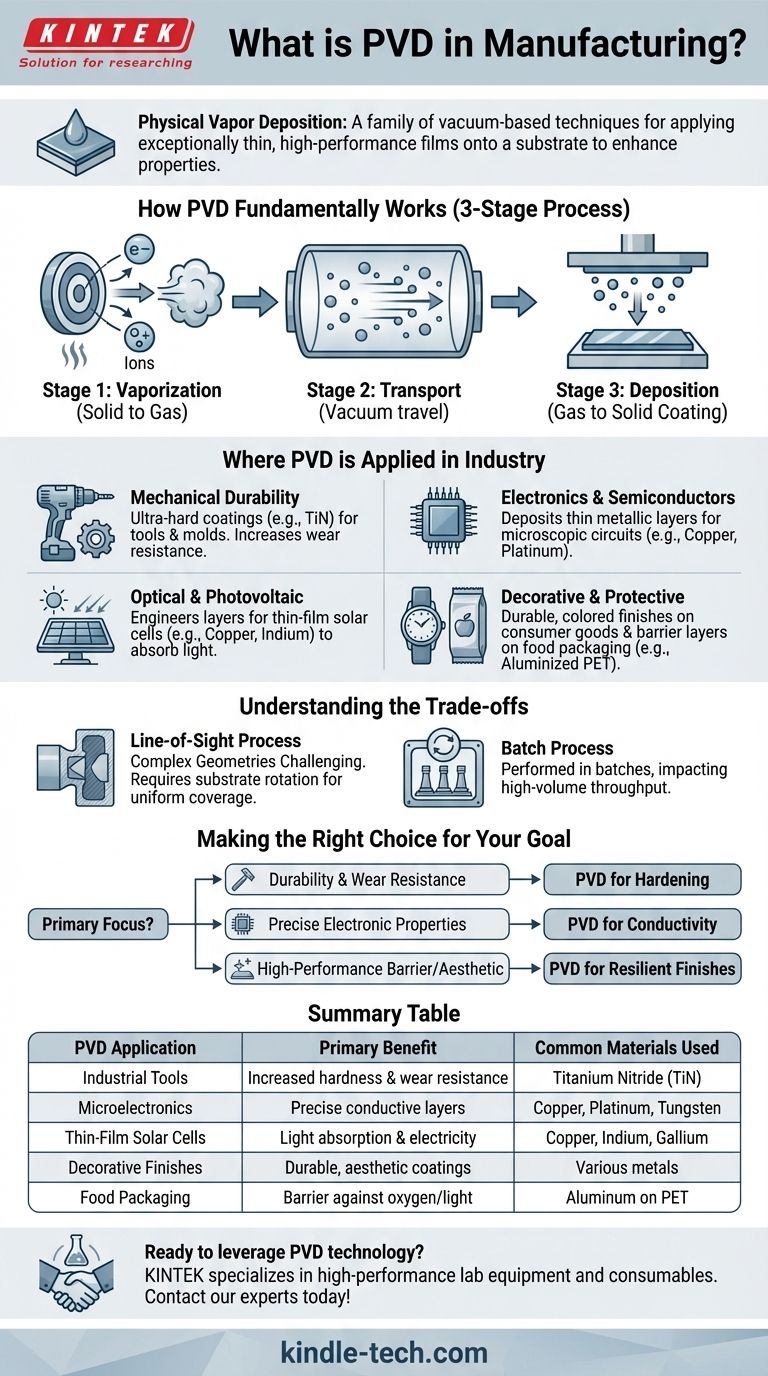

Na fabricação, PVD significa Deposição Física de Vapor (Physical Vapor Deposition). Não é um único processo, mas uma família de técnicas baseadas a vácuo usadas para aplicar filmes excepcionalmente finos e de alto desempenho em uma superfície. O princípio fundamental envolve transformar um material-fonte sólido em um vapor, que então viaja através de uma câmara de vácuo e se condensa no objeto alvo, conhecido como substrato, para formar um revestimento sólido e durável.

A Deposição Física de Vapor é uma ferramenta sofisticada de engenharia de superfícies. Seu objetivo principal é aprimorar as propriedades de um objeto — como dureza, resistência ao desgaste ou condutividade — depositando uma camada microscópica de um material específico sem alterar a estrutura central do objeto.

Como o PVD Funciona Fundamentalmente

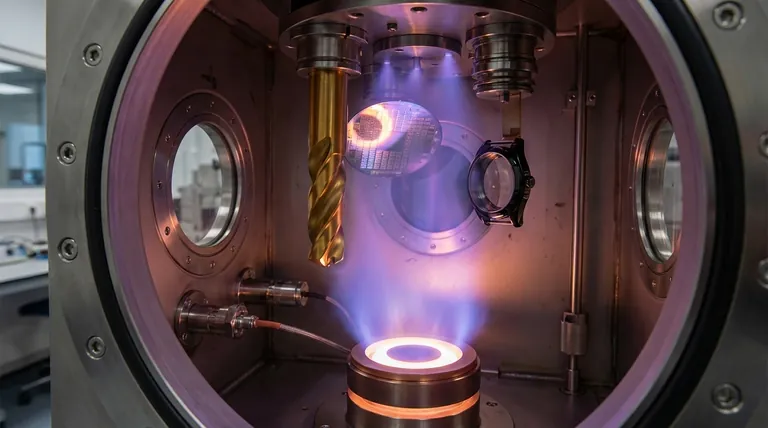

O processo de PVD, embora variado em suas técnicas específicas como sputtering ou evaporação, segue uma sequência consistente de três estágios dentro de uma câmara de vácuo controlada.

Estágio 1: Vaporização

O processo começa convertendo um material-fonte sólido, frequentemente chamado de "alvo", em um vapor gasoso. Isso é alcançado usando métodos de alta energia, como bombardear o alvo com íons (sputtering) ou aquecê-lo até que evapore.

Estágio 2: Transporte

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam através da câmara de vácuo. O vácuo é fundamental porque remove outras partículas atmosféricas que poderiam contaminar o revestimento ou impedir o caminho do vapor até o substrato.

Estágio 3: Deposição

Quando a nuvem de vapor atinge a superfície mais fria do substrato (a peça que está sendo revestida), ela se condensa de volta a um estado sólido. Isso forma um filme fino, altamente aderente e uniforme em toda a superfície do objeto.

Onde o PVD é Aplicado na Indústria

A versatilidade do PVD permite seu uso em inúmeras indústrias de alta tecnologia para uma ampla gama de funções, de mecânicas a eletrônicas.

Para Durabilidade Mecânica

A aplicação mais conhecida é a criação de revestimentos ultraduros para ferramentas industriais. Uma fina camada de um material como o Nitreto de Titânio (TiN) aumenta drasticamente a resistência ao desgaste e a vida útil de ferramentas de corte, brocas e moldes.

Para Eletrônicos e Semicondutores

O PVD é essencial na microfabricação. É usado para depositar as finas camadas metálicas (como cobre, platina ou tungstênio) que formam os circuitos microscópicos em wafers de silício para microchips e outros dispositivos semicondutores.

Para Funções Ópticas e Fotovoltaicas

Na produção de células solares de filme fino, o PVD é usado para depositar camadas de materiais como cobre, índio ou gálio. Essas camadas são projetadas para ter propriedades específicas para absorver luz e gerar eletricidade.

Para Acabamentos Decorativos e Protetores

O PVD também é usado em produtos de consumo. A fina camada metálica em embalagens de alimentos, como sacos de batatas fritas (filme PET aluminizado), é frequentemente aplicada via PVD, fornecendo uma barreira contra oxigênio e luz. Também é usado para criar acabamentos coloridos e duráveis em relógios, torneiras e outras ferragens.

Entendendo as Compensações

Embora poderoso, o PVD é um processo de linha de visão. Isso significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Geometrias Complexas Podem Ser um Desafio

Revestir o interior de furos profundos ou características internas complexas e sombreadas pode ser difícil. O substrato geralmente precisa ser girado e reposicionado durante o processo para garantir uma cobertura completa e uniforme.

É um Processo em Lote (Batch)

Ao contrário de uma linha de produção contínua, o PVD é tipicamente realizado em lotes. As peças devem ser carregadas na câmara de vácuo, o processo executado e a câmara então despressurizada para recuperar as peças acabadas. Isso pode impactar o rendimento para a fabricação de altíssimo volume.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se o PVD é a abordagem correta, considere a propriedade primária que você precisa projetar na superfície da sua peça.

- Se o seu foco principal for durabilidade e resistência ao desgaste: O PVD é uma solução padrão da indústria para endurecer as superfícies de ferramentas e componentes mecânicos de alto desgaste.

- Se o seu foco principal for criar propriedades eletrônicas precisas: O PVD oferece o alto nível de pureza e controle necessários para depositar filmes condutores ou semicondutores para microeletrônica.

- Se o seu foco principal for uma barreira de alto desempenho ou acabamento estético: O PVD fornece um revestimento uniforme e resiliente para aplicações que vão desde embalagens de alimentos protetoras até acabamentos de luxo duráveis.

Em última análise, o PVD capacita os engenheiros a conferir a uma superfície de material propriedades que sua forma em massa não possui.

Tabela de Resumo:

| Aplicação PVD | Benefício Principal | Materiais Comumente Usados |

|---|---|---|

| Ferramentas Industriais | Aumento da dureza e resistência ao desgaste | Nitreto de Titânio (TiN) |

| Microeletrônica | Camadas condutoras precisas para circuitos | Cobre, Platina, Tungstênio |

| Células Solares de Filme Fino | Absorção de luz e geração de eletricidade | Cobre, Índio, Gálio |

| Acabamentos Decorativos | Revestimentos estéticos e duráveis | Vários metais para relógios, ferragens |

| Embalagens de Alimentos | Barreira contra oxigênio e luz | Alumínio em filme PET |

Pronto para alavancar a tecnologia PVD para suas necessidades de fabricação? A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho e consumíveis para processos PVD precisos. Se você está desenvolvendo ferramentas de corte, componentes semicondutores ou produtos de consumo duráveis, nossas soluções garantem qualidade de revestimento e confiabilidade superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica e aprimorar o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo