Em sua essência, o revestimento por Deposição Física de Vapor (PVD) é usado para aplicar uma película fina e incrivelmente durável em uma vasta gama de produtos. Este processo melhora propriedades como dureza, resistência ao desgaste e apelo visual. Você encontrará revestimentos PVD em tudo, desde brocas industriais e pistões automotivos até relógios de luxo, instrumentos cirúrgicos e torneiras domésticas.

A razão fundamental pela qual o PVD é tão amplamente adotado é sua capacidade única de oferecer benefícios funcionais de alto desempenho e acabamentos estéticos superiores em uma gama excepcionalmente ampla de materiais, desde aço e titânio até plásticos.

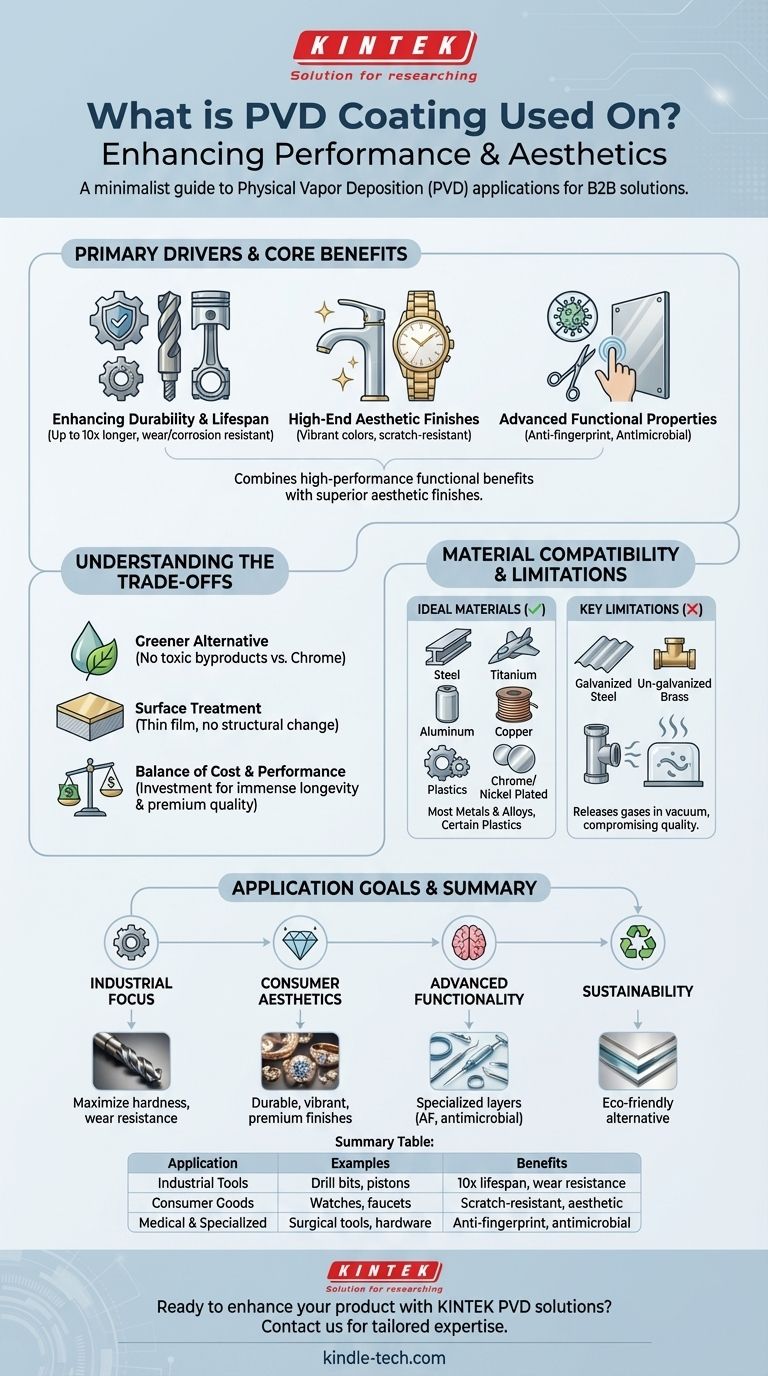

Os Principais Impulsionadores para a Adoção do PVD

Compreender por que o PVD é escolhido revela seu verdadeiro valor. A decisão de usar este processo de revestimento é tipicamente impulsionada pela necessidade de melhorar significativamente as características físicas de um produto ou seu apelo visual — e muitas vezes, ambos ao mesmo tempo.

Aumentando a Durabilidade e a Vida Útil

O uso industrial mais comum para PVD é tornar os produtos mais fortes e duradouros. O revestimento atua como uma barreira protetora contra desgaste, atrito e corrosão.

Ao aplicar um acabamento PVD, a vida útil de um produto pode ser aumentada em até dez vezes. Isso é crítico para itens de alto desgaste como brocas, componentes automotivos como pistões e dispositivos médicos como ferramentas cirúrgicas.

Alcançando Acabamentos Estéticos de Alta Qualidade

No mercado de bens de consumo, o PVD é valorizado por sua capacidade de criar cores e acabamentos bonitos e duradouros. Ele oferece uma alternativa muito mais durável ao revestimento ou pintura tradicionais.

É por isso que é comumente usado em acessórios de cozinha e banheiro, ferragens de porta e itens de luxo como relógios e joias. Por exemplo, um revestimento PVD dourado em um relógio de aço inoxidável oferece a aparência de ouro maciço com resistência superior a arranhões a um custo menor.

Adicionando Propriedades Funcionais Avançadas

A tecnologia PVD permite mais do que apenas durabilidade e cor. Camadas funcionais especializadas podem ser integradas diretamente no processo de revestimento.

Na arquitetura, os revestimentos PVD são frequentemente combinados com uma camada anti-impressão digital (AF), ideal para superfícies de alto toque. Pesquisas emergentes também estão focadas em aplicações antimicrobianas em câmara, que poderiam ser revolucionárias para equipamentos médicos e a indústria alimentícia.

Compatibilidade de Materiais: O Que Pode e Não Pode Ser Revestido

O PVD é conhecido por sua versatilidade, aderindo a uma ampla gama de materiais de substrato. No entanto, existem limitações importantes a serem consideradas.

Metais e Ligas Ideais

O processo funciona excepcionalmente bem com a maioria dos metais. Isso inclui todas as famílias de aço (especialmente aços de alta velocidade e inoxidáveis), titânio, alumínio, cobre e suas ligas.

Produtos que já foram revestidos com cromo ou níquel também podem ser revestidos com PVD com sucesso, muitas vezes para adicionar cor ou melhorar ainda mais a durabilidade.

Escopo de Materiais Mais Amplo

Além dos metais, a compatibilidade do PVD se estende a outros tipos de materiais. Pode ser aplicado com sucesso a certos plásticos e até mesmo a materiais como ouro, tornando-o uma solução flexível para designs de produtos complexos.

Principais Limitações de Materiais

O processo PVD ocorre a vácuo, o que torna alguns materiais inadequados. Especificamente, materiais galvanizados e latão não galvanizado são candidatos ruins porque podem liberar gases que interferem no ambiente de vácuo, comprometendo a qualidade do revestimento.

Compreendendo as Trocas

Embora o PVD seja uma tecnologia poderosa, é essencial entender seu contexto e o que ele não é. Reconhecer suas trocas garante que seja usado para a aplicação correta.

Uma Alternativa Mais Ecológica ao Cromagem

Uma vantagem significativa do PVD é seu perfil ambiental. Ao contrário dos processos tradicionais de eletrodeposição, como a cromagem, o processo PVD não produz subprodutos químicos tóxicos, tornando-o uma escolha de fabricação muito mais limpa.

É um Tratamento de Superfície, Não uma Mudança Estrutural

O PVD adiciona uma película fina — tipicamente de apenas alguns mícrons de espessura — à superfície de uma peça. Ele melhora dramaticamente as propriedades da superfície, mas não altera a resistência ou flexibilidade subjacente do material do substrato em si.

O Equilíbrio entre Custo e Desempenho

Embora o PVD possa criar uma alternativa econômica ao uso de metais preciosos sólidos, o processo em si é uma técnica industrial sofisticada. O investimento inicial e os custos de processamento devem ser ponderados em relação ao imenso valor que ele agrega em longevidade do produto e qualidade de acabamento premium.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo específico determinará como você aproveita a tecnologia PVD.

- Se seu foco principal é o desempenho industrial: Use PVD para maximizar a dureza, resistência ao desgaste e vida útil de ferramentas e componentes mecânicos.

- Se seu foco principal é a estética do consumidor: Use PVD para criar acabamentos duráveis, vibrantes e premium em produtos como ferragens, joias e eletrônicos.

- Se seu foco principal é a funcionalidade avançada: Explore revestimentos PVD especializados para adicionar propriedades como camadas anti-impressão digital ou antimicrobianas para aplicações arquitetônicas e médicas.

- Se seu foco principal é a sustentabilidade: Considere o PVD como uma alternativa de alto desempenho e ecologicamente correta aos processos tradicionais de revestimento químico.

Em última análise, o revestimento PVD serve como uma ponte crítica entre a ciência dos materiais e o design de produtos, permitindo a criação de itens que são ao mesmo tempo mais bonitos e mais resilientes.

Tabela Resumo:

| Categoria de Aplicação | Exemplos Comuns | Principais Benefícios |

|---|---|---|

| Ferramentas Industriais | Brocas, pistões | Aumenta a vida útil em até 10x, resistência ao desgaste |

| Bens de Consumo | Relógios, torneiras, joias | Resistente a arranhões, cores estéticas, durabilidade |

| Médico & Especializado | Instrumentos cirúrgicos, ferragens arquitetônicas | Propriedades anti-impressão digital, antimicrobianas |

Pronto para aprimorar o desempenho e a aparência do seu produto com revestimento PVD avançado? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções PVD personalizadas para indústrias que vão da médica aos bens de luxo. Nossa experiência garante que seus produtos alcancem durabilidade superior, estética deslumbrante e propriedades funcionais de ponta. Entre em contato conosco hoje para discutir como a KINTEK pode atender às suas necessidades específicas de revestimento e elevar sua linha de produtos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura