Em sua essência, o tratamento térmico em atmosfera protetora é um processo industrial altamente controlado onde um material, tipicamente metal, é aquecido e resfriado dentro de um ambiente gasoso específico e projetado. O propósito desta atmosfera é proteger o material de reações químicas prejudiciais — como ferrugem ou enfraquecimento — que de outra forma ocorreriam ao ser aquecido no ar ambiente.

O desafio central no tratamento térmico não é apenas gerenciar a temperatura; é gerenciar o ambiente químico. Uma atmosfera protetora oferece controle preciso sobre a química da superfície de uma peça, prevenindo defeitos como oxidação e descarbonetação para garantir que o produto final atenda à qualidade e aos padrões de desempenho exigidos.

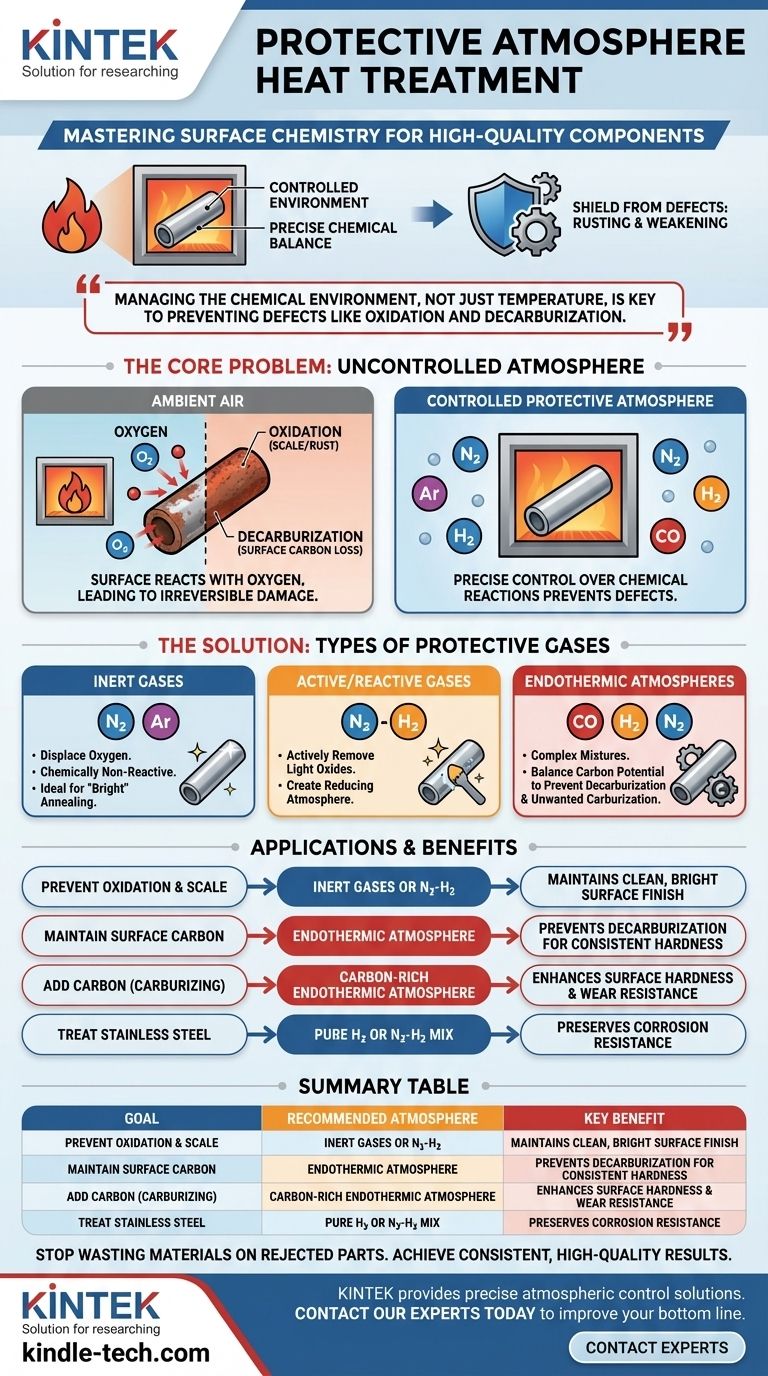

O Problema Central: O Que Acontece em uma Atmosfera Descontrolada

Quando os metais são aquecidos a altas temperaturas no ar normal, suas superfícies reagem com os gases circundantes, principalmente o oxigênio. Isso leva a mudanças irreversíveis e frequentemente prejudiciais.

O Impacto da Oxidação

Oxidação é a reação química entre a superfície metálica quente e o oxigênio. Para aços, isso é comumente visto como a formação de carepa ou ferrugem.

Essa carepa superficial não é apenas uma questão estética. Pode alterar as dimensões de uma peça, comprometer sua resistência e impactar negativamente seu desempenho na aplicação final.

O Desafio da Descarbonetação

Descarbonetação é um problema específico para o aço. É o processo onde os átomos de carbono se difundem para fora da superfície do aço, uma reação frequentemente impulsionada por oxigênio e vapor de água em altas temperaturas.

Como o carbono é o elemento principal que confere dureza e resistência ao aço, perdê-lo da superfície torna a peça mais macia e menos resistente ao desgaste. Isso pode levar a falhas prematuras.

As Consequências Comerciais dos Defeitos Superficiais

A falha em controlar a atmosfera do forno pode levar a peças que não atendem às especificações. Isso resulta em lotes rejeitados, materiais desperdiçados, lucratividade reduzida e riscos significativos se uma peça defeituosa entrar na cadeia de suprimentos.

Como as Atmosferas Protetoras Oferecem a Solução

Uma atmosfera protetora substitui o ar ambiente em um forno por um gás ou mistura de gases cuidadosamente gerenciados. Isso permite um controle preciso sobre as reações químicas na superfície do metal.

O Princípio do Controle Atmosférico

O objetivo é criar um ambiente que seja quimicamente não reativo (inerte) ou ativamente balanceado para o material que está sendo tratado. Ao controlar os níveis de gases como oxigênio, monóxido de carbono e vapor de água, os engenheiros podem ditar a condição final da superfície da peça de trabalho.

Tipos Comuns de Gases Protetores

As atmosferas protetoras variam de simples a complexas, dependendo do resultado desejado.

- Gases Inertes: Gases como Argônio (Ar) e Nitrogênio (N2) são usados para simplesmente deslocar o oxigênio. Eles são quimicamente não reativos e previnem a ocorrência de oxidação, o que é ideal para recozimento ou têmpera "brilhante" onde a superfície deve permanecer limpa.

- Gases Ativos (ou Reativos): São misturas que desempenham um papel ativo. Por exemplo, uma mistura de nitrogênio-hidrogênio (N2-H2) pode criar uma atmosfera "redutora" que não só previne a oxidação, mas também pode remover óxidos leves existentes.

- Atmosferas Endotérmicas: Essas misturas complexas (frequentemente CO-H2-N2) são geradas para ter um "potencial de carbono" específico. Elas são meticulosamente balanceadas para prevenir tanto a descarbonetação quanto a carburização indesejada (adição de carbono), tornando-as essenciais para o tratamento de aços de alto carbono.

Entendendo as Compensações e Aplicações

O uso de uma atmosfera protetora adiciona complexidade e custo ao processo de tratamento térmico, mas esta é uma compensação necessária para alcançar componentes confiáveis e de alta qualidade.

Combinando a Atmosfera com o Material

A escolha da atmosfera é crítica. Uma atmosfera adequada para um aço estrutural de baixa liga pode ser completamente errada para aço inoxidável. Por exemplo, o gás endodérmico é amplamente utilizado para cementação e têmpera neutra, enquanto o aço inoxidável frequentemente requer uma atmosfera de hidrogênio puro ou nitrogênio-hidrogênio para manter sua resistência à corrosão.

O Custo da Precisão

Gerar e manter essas atmosferas requer equipamentos especializados, incluindo geradores de gás, misturadores e sistemas de controle sofisticados. Embora isso represente um investimento significativo, é frequentemente muito menor do que o custo de produzir um lote inteiro de peças rejeitadas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a atmosfera protetora correta depende inteiramente do material que está sendo tratado e do resultado desejado.

- Se seu foco principal é prevenir ferrugem e carepa superficial (oxidação): Um gás inerte como nitrogênio ou uma mistura de nitrogênio-hidrogênio é frequentemente a escolha mais eficaz e econômica.

- Se seu foco principal é manter o teor exato de carbono da superfície de uma peça de aço: Você precisa de uma atmosfera endodérmica precisamente controlada com um potencial de carbono compatível com seu material.

- Se seu foco principal é adicionar carbono à superfície (cementação ou carbonitretação): Uma atmosfera endodérmica especializada e rica em carbono é inegociável para garantir que o processo seja consistente e eficaz.

Em última análise, controlar a atmosfera do forno lhe dá controle direto sobre a qualidade final, confiabilidade e desempenho de seus componentes tratados termicamente.

Tabela de Resumo:

| Objetivo | Atmosfera Recomendada | Benefício Principal |

|---|---|---|

| Prevenir Oxidação e Carepa | Gases Inertes (Nitrogênio, Argônio) ou Mistura N2-H2 | Mantém acabamento superficial limpo e brilhante |

| Manter o Teor de Carbono Superficial | Atmosfera Endotérmica (CO-H2-N2) | Previne a descarbonetação para dureza consistente |

| Adicionar Carbono à Superfície (Cementação) | Atmosfera Endotérmica Rica em Carbono | Aumenta a dureza superficial e a resistência ao desgaste |

| Tratar Aço Inoxidável | Hidrogênio Puro ou Mistura Nitrogênio-Hidrogênio | Preserva as propriedades de resistência à corrosão |

Pare de desperdiçar materiais em peças rejeitadas. Proteja seus componentes tratados termicamente contra defeitos superficiais dispendiosos como oxidação e descarbonetação. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as soluções de controle atmosférico precisas que seu laboratório necessita. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados consistentes e de alta qualidade e melhorar seus resultados financeiros.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança