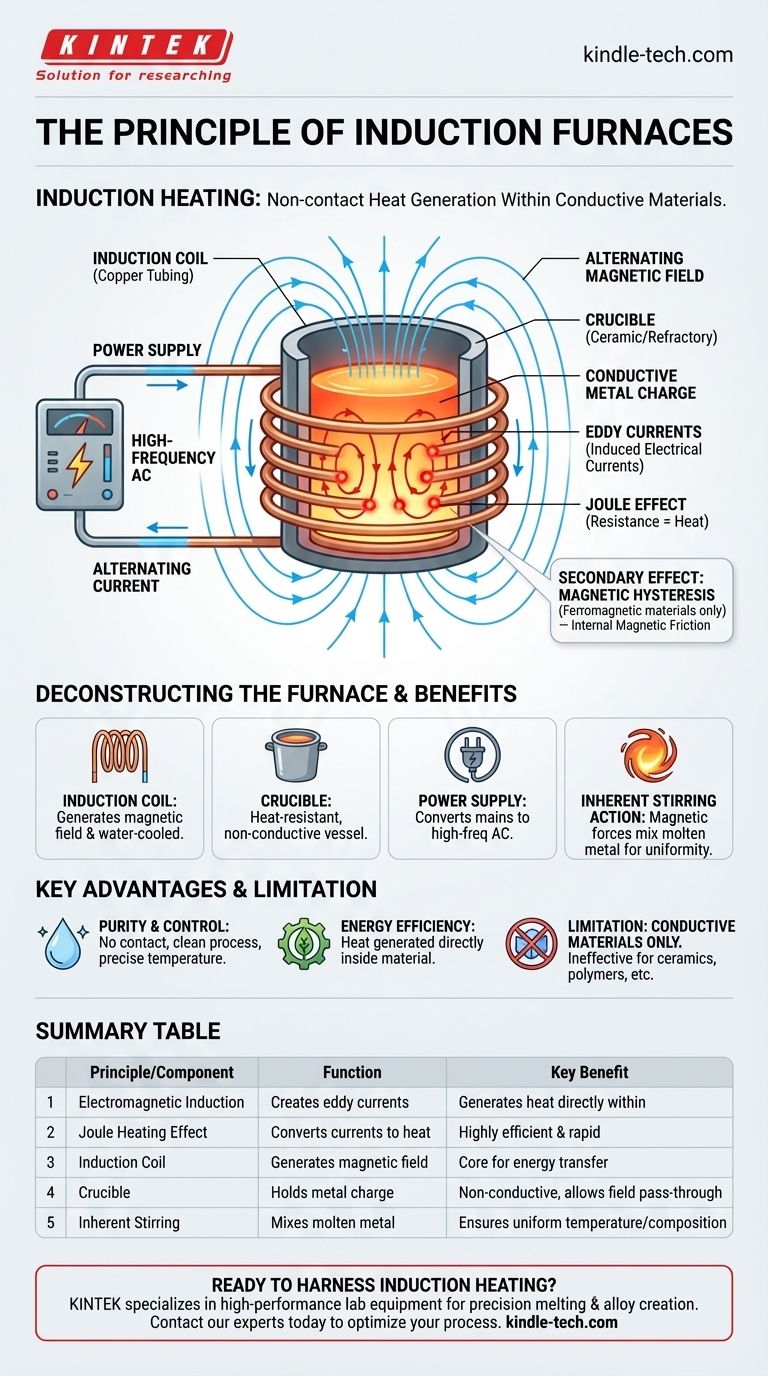

O princípio fundamental por trás de um forno de indução é o aquecimento por indução. Este é um processo sem contato onde um campo magnético alternado é usado para gerar calor diretamente dentro de um material eletricamente condutor. Ele consegue isso combinando dois fenômenos físicos centrais: a indução eletromagnética, que cria correntes elétricas no material alvo, e o efeito Joule, onde a resistência natural do material converte essa energia elétrica em calor.

Um forno de indução não utiliza uma chama externa ou elemento de aquecimento. Em vez disso, ele gera um poderoso campo magnético que induz correntes elétricas dentro do próprio metal. A resistência natural do metal a essas correntes internas é o que produz calor rápido, preciso e limpo.

Os Dois Princípios Físicos Centrais em Ação

Para realmente entender como um forno de indução funciona, você precisa compreender as duas leis físicas distintas que o tornam possível. Esses princípios trabalham em conjunto para converter energia elétrica em energia térmica com notável eficiência.

Princípio 1: Indução Eletromagnética

Uma corrente alternada (CA) é passada através de uma bobina primária, que é tipicamente feita de tubo de cobre. De acordo com a Lei da Indução de Faraday, isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Quando um material condutor, como um pedaço de metal, é colocado dentro deste campo magnético, o campo induz uma tensão nele. Essa tensão induzida impulsiona correntes elétricas fortes e circulantes dentro do metal, conhecidas como correntes parasitas (eddy currents).

Princípio 2: O Efeito de Aquecimento Joule

As correntes parasitas induzidas não fluem através de um condutor perfeito; o metal possui resistência elétrica inerente. O efeito Joule (ou aquecimento Joule) descreve como a energia dessas correntes fluindo é convertida em calor à medida que elas superam essa resistência.

Esta é a principal fonte de calor em um forno de indução. Como o calor é gerado dentro do material, o processo é incrivelmente rápido e eficiente, com perda mínima de energia para o ambiente circundante.

Um Efeito Secundário: Histerese Magnética

Para materiais ferromagnéticos como o ferro, há uma fonte adicional de calor. O campo magnético em rápida mudança faz com que os domínios magnéticos dentro do ferro rapidamente invertam sua orientação para frente e para trás.

Essa fricção interna gera uma quantidade significativa de calor suplementar, um fenômeno conhecido como perda por histerese magnética. Isso torna o aquecimento por indução particularmente eficaz para metais à base de ferro.

Desconstruindo o Forno de Indução

Os componentes físicos de um forno de indução são aplicações diretas desses princípios. Cada parte serve a uma função específica na geração e contenção do processo.

A Bobina de Indução

Este é o coração do forno. É um tubo de cobre oco, frequentemente enrolado em uma forma helicoidal, através do qual fluem tanto a CA de alta frequência quanto a água de resfriamento. Seu único propósito é gerar o campo magnético variável.

O Cadinho (Crucible)

O cadinho é o vaso refratário (resistente ao calor) que contém a carga de metal. É feito de um material não condutor, como cerâmica ou compósito de grafite, para garantir que o campo magnético passe através dele e aqueça apenas o metal condutor interno.

A Fonte de Alimentação

Este sofisticado sistema eletrônico converte a eletricidade da rede padrão em CA de alta frequência e alta corrente necessária para acionar a bobina de indução de forma eficaz. É o cérebro que controla todo o processo de aquecimento.

A Ação de Agitação Inerente

Um benefício chave do processo de indução é a ação de agitação natural que ele cria. As mesmas forças magnéticas que induzem correntes parasitas também exercem uma força sobre o metal fundido, fazendo com que ele se agite continuamente. Isso garante excelente uniformidade de temperatura e composição, o que é fundamental para criar ligas de alta qualidade.

Compreendendo as Compensações e Vantagens

Nenhuma tecnologia é perfeita para todas as aplicações. Compreender as vantagens e limitações distintas do aquecimento por indução é crucial para determinar sua adequação.

Vantagem Principal: Pureza e Controle

Como não há contato entre um elemento de aquecimento e o material, e não há subprodutos de combustão, o processo é excepcionalmente limpo. Isso evita a contaminação, o que é vital para ligas especiais e metais preciosos. A temperatura também pode ser controlada com extrema precisão.

Vantagem Principal: Eficiência Energética

O calor é gerado diretamente onde é necessário — dentro da peça de trabalho. Isso resulta em maior eficiência energética e um tempo de fusão mais rápido em comparação com métodos que aquecem uma câmara e dependem da radiação ou convecção para transferir calor para o material.

A Limitação Principal: Apenas Materiais Condutores

O princípio do aquecimento por indução depende fundamentalmente de o material ser um condutor elétrico. O processo é ineficaz para aquecer materiais não condutores como cerâmicas, vidro ou polímeros.

Quando um Forno de Indução é a Escolha Certa?

Sua decisão de usar um forno de indução deve ser impulsionada pelos requisitos específicos do seu material e objetivo de processo.

- Se o seu foco principal for a pureza e uniformidade da liga: O aquecimento limpo e sem contato e a ação de agitação inerente o tornam a escolha ideal para produzir ligas metálicas homogêneas e de alta qualidade.

- Se o seu foco principal for aquecimento rápido e preciso para processos específicos: Para aplicações como endurecimento superficial, brasagem ou ajuste por interferência (shrink-fitting), a velocidade e o controle preciso do aquecimento por indução são inigualáveis.

- Se o seu foco principal for a fusão de metais de alto valor ou reativos: A capacidade de operar em vácuo controlado ou atmosfera inerte torna os fornos de indução essenciais para evitar a oxidação de materiais preciosos ou reativos como o titânio.

Em última análise, o princípio da indução fornece um método notavelmente limpo, eficiente e controlável para transformar energia elétrica em energia térmica diretamente dentro de um material.

Tabela de Resumo:

| Princípio/Componente | Função | Benefício Principal |

|---|---|---|

| Indução Eletromagnética | Cria correntes parasitas dentro do metal | Gera calor diretamente dentro do material |

| Efeito de Aquecimento Joule | Converte correntes elétricas em calor | Aquecimento altamente eficiente e rápido |

| Bobina de Indução | Gera o campo magnético alternado | Componente central para transferência de energia |

| Cadinho | Contém a carga de metal | Não condutor, permitindo a passagem do campo |

| Agitação Inerente | Mistura o metal fundido através de forças magnéticas | Garante temperatura e composição uniformes |

Pronto para aproveitar o poder do aquecimento por indução em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para fusão de precisão, criação de ligas e tratamento térmico. Nossas soluções oferecem a pureza, o controle e a eficiência que sua pesquisa ou produção exigem.

Contate nossos especialistas hoje para discutir como um forno de indução pode otimizar seus processos específicos de trabalho com metais e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?