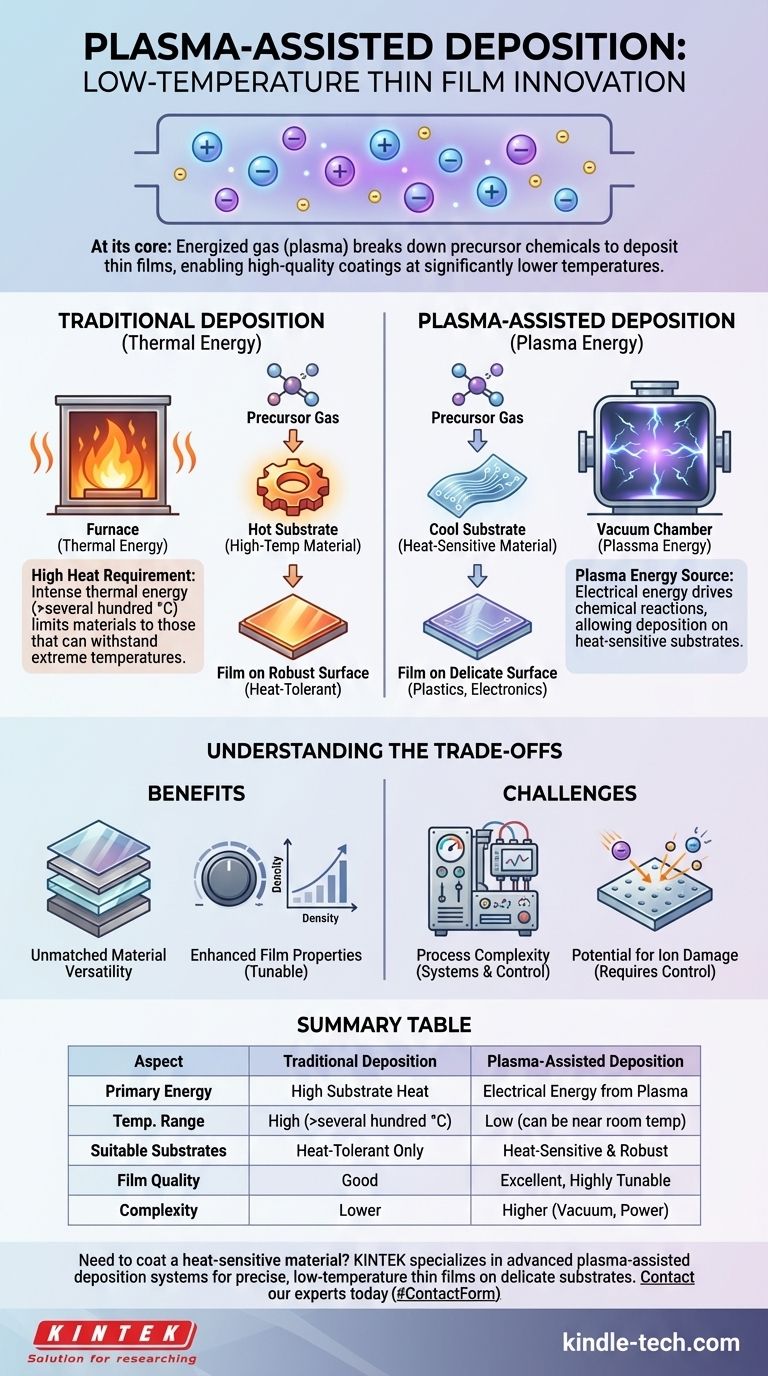

Em sua essência, a deposição assistida por plasma é um processo que utiliza um gás energizado, ou plasma, para auxiliar na deposição de um filme fino sobre a superfície de um material. Ao contrário dos métodos tradicionais que dependem exclusivamente de altas temperaturas, esta técnica utiliza a energia dentro do plasma para quebrar produtos químicos precursores e formar um revestimento. Isso permite uma deposição de alta qualidade em temperaturas significativamente mais baixas.

O desafio fundamental da deposição tradicional é o calor intenso necessário, o que limita os tipos de materiais que podem ser revestidos. A deposição assistida por plasma resolve isso usando a energia elétrica de um plasma para impulsionar as reações químicas necessárias, abrindo a porta para o revestimento de substratos sensíveis ao calor, como plásticos e eletrônicos complexos.

Como a Deposição Tradicional Prepara o Cenário

A Exigência de Altas Temperaturas

Em um processo convencional como a Deposição Química a Vapor (CVD), um gás precursor é introduzido em uma câmara contendo o objeto a ser revestido (o substrato).

O substrato é aquecido a temperaturas muito elevadas, muitas vezes várias centenas ou mesmo mais de mil graus Celsius. Essa intensa energia térmica quebra as ligações químicas no gás, fazendo com que o material se deposite como um filme fino sólido na superfície quente.

As Limitações do Calor

A dependência de altas temperaturas cria uma grande restrição: só pode ser usada em substratos que as suportem.

Materiais como plásticos, polímeros ou componentes eletrônicos delicados seriam danificados, derretidos ou destruídos pelas temperaturas exigidas para a CVD tradicional. Isso limita severamente a gama de aplicações potenciais.

O Papel do Plasma: Uma Nova Fonte de Energia

Criando o Plasma

O plasma é frequentemente chamado de quarto estado da matéria. Neste processo, um gás (como argônio ou nitrogênio) é introduzido em uma câmara de vácuo e energizado, tipicamente pela aplicação de um forte campo elétrico.

Essa energia remove elétrons dos átomos do gás, criando uma mistura altamente reativa de íons, elétrons e espécies radicais neutras. Este gás energizado é o plasma.

Ativando o Gás Precursor

A verdadeira inovação acontece quando o gás precursor (a fonte do material de revestimento) é introduzido neste plasma.

Os elétrons e radicais de alta energia no plasma colidem com as moléculas do gás precursor. Essas colisões transferem energia suficiente para quebrar as ligações químicas — uma tarefa anteriormente realizada apenas por calor extremo.

Permitindo a Deposição em Baixa Temperatura

Como o plasma fornece a energia necessária para a reação química, o próprio substrato não precisa mais ser a principal fonte de calor.

O substrato pode permanecer a uma temperatura muito mais baixa enquanto as espécies químicas ativadas se condensam e formam um filme denso e de alta qualidade em sua superfície.

Compreendendo as Compensações

Benefício: Versatilidade Inigualável de Materiais

A vantagem mais significativa é a capacidade de revestir materiais sensíveis ao calor. Isso torna possível aplicar revestimentos duros, protetores ou funcionais em plásticos, eletrônicos flexíveis e outros substratos com limitação de temperatura.

Benefício: Propriedades Aprimoradas do Filme

A energia fornecida pelo plasma pode ser controlada com precisão. Isso permite o ajuste fino das propriedades do filme resultante, como sua densidade, adesão e tensão interna, muitas vezes alcançando resultados não possíveis com métodos puramente térmicos.

Desafio: Complexidade do Processo

A introdução de uma fonte de plasma adiciona camadas de complexidade. O processo requer sistemas de vácuo sofisticados, fontes de alimentação de radiofrequência (RF) ou corrente contínua (DC) e controle meticuloso sobre a pressão do gás, taxas de fluxo e níveis de potência.

Desafio: Potencial de Dano Iônico

Embora a energia do plasma seja útil, os íons de alta energia também podem bombardear a superfície do filme em crescimento. Se não for controlado adequadamente, esse bombardeio pode introduzir defeitos ou tensões, comprometendo potencialmente a qualidade do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer uma compreensão clara das suas restrições de material e do resultado desejado.

- Se o seu foco principal é revestir materiais sensíveis ao calor: A deposição assistida por plasma é frequentemente o método superior e, às vezes, o único viável para criar um filme fino durável.

- Se o seu foco principal é o revestimento de alto volume de materiais robustos e tolerantes ao calor: A CVD térmica tradicional pode ser uma solução mais simples e econômica se sua natureza de alta temperatura não for uma limitação.

- Se o seu foco principal é alcançar características de filme altamente específicas: O controle preciso sobre a energia e o bombardeio iônico em um processo de plasma pode fornecer capacidades únicas para a engenharia de propriedades de materiais.

Ao ver o plasma como uma fonte de energia ajustável, e não apenas um processo, você pode selecionar o método preciso que sua aplicação realmente exige.

Tabela Resumo:

| Aspecto | Deposição Tradicional | Deposição Assistida por Plasma |

|---|---|---|

| Fonte Primária de Energia | Alto calor do substrato | Energia elétrica do plasma |

| Temperatura Típica do Substrato | Alta (centenas a >1000°C) | Baixa (pode ser próxima da temperatura ambiente) |

| Substratos Adequados | Apenas materiais tolerantes ao calor | Materiais sensíveis ao calor (plásticos, eletrônicos) |

| Qualidade e Controle do Filme | Boa | Excelente, altamente ajustável |

| Complexidade do Processo | Menor | Maior (requer vácuo, energia RF/DC) |

Precisa revestir um material sensível ao calor?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de deposição assistida por plasma, para ajudá-lo a obter filmes finos precisos e de baixa temperatura mesmo nos substratos mais delicados, como plásticos e eletrônicos complexos. Nossa experiência garante que você obtenha a solução certa para seus desafios específicos de materiais.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seu processo de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- O revestimento DLC enferruja? Desvende a Resistência Superior à Corrosão e ao Desgaste

- O que é o processo PECVD? Obtenha Deposição de Filmes Finos de Alta Qualidade e Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a principal vantagem do ICPCVD? Obtenção de deposição de filme de alta qualidade em temperaturas ultrabaixas

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais são as vantagens do CVD por plasma? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais materiais são usados em PECVD? Desbloqueie a Deposição em Baixa Temperatura para Substratos Sensíveis