Na sua essência, a pulverização catódica por magnetron planar é uma técnica de deposição física de vapor (PVD) altamente controlada para aplicar revestimentos de filme fino. Ela usa um campo magnético para confinar um plasma de iões de gás energizados diretamente em frente a um material de origem plano (planar), chamado de alvo. Estes iões bombardeiam o alvo, desalojando fisicamente átomos, que depois viajam através de um vácuo e depositam-se num substrato para formar um filme uniforme e de alta qualidade.

A inovação essencial da pulverização catódica por magnetron é o uso estratégico de um campo magnético para aprisionar eletrões perto do alvo. Isso cria um plasma denso e altamente eficiente que aumenta drasticamente a velocidade de revestimento e diminui a pressão de operação, tudo isso enquanto protege o substrato do calor e bombardeamento prejudiciais.

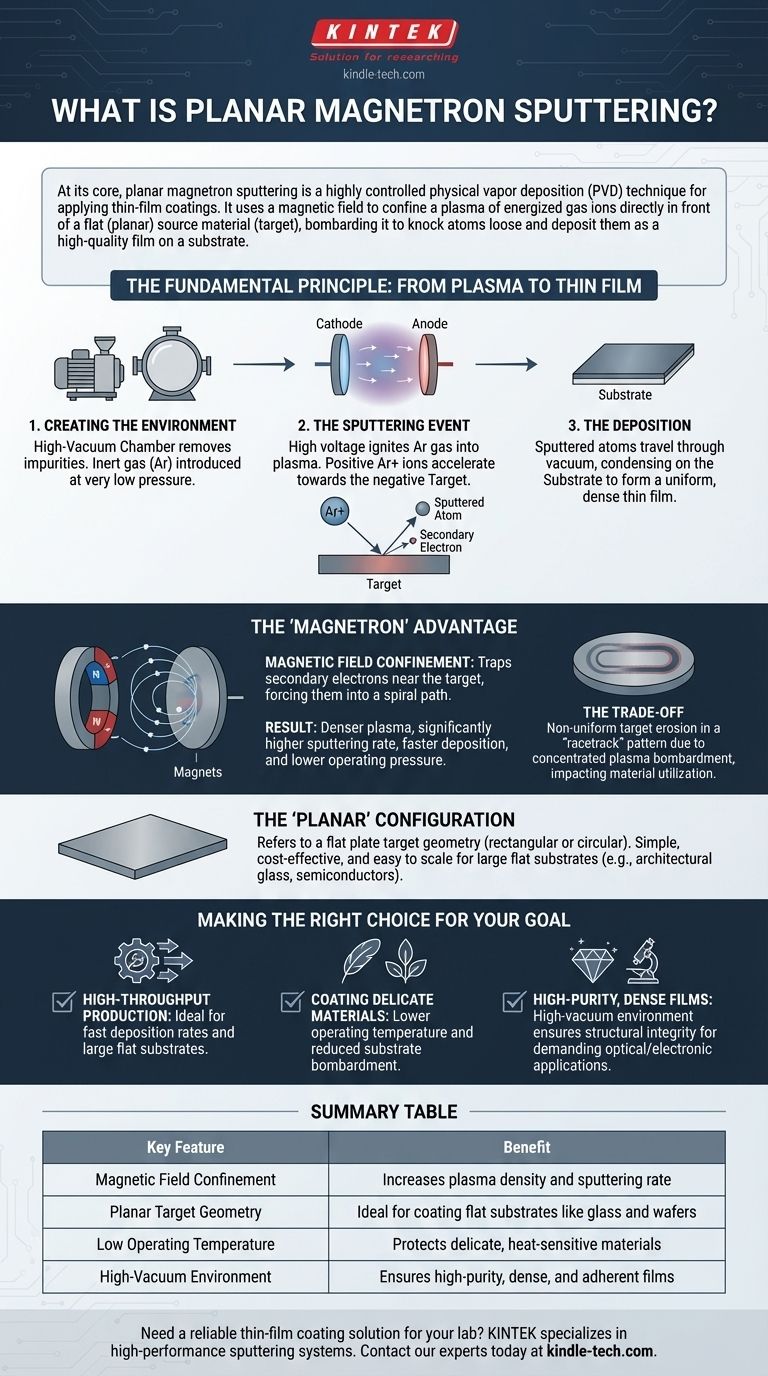

O Princípio Fundamental: Do Plasma ao Filme Fino

Para entender a pulverização catódica por magnetron, é melhor dividir o processo nas suas etapas principais. Cada passo baseia-se no anterior num ambiente de vácuo precisamente controlado.

Criação do Ambiente: Vácuo e Gás Inerte

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso é crítico para remover impurezas que poderiam contaminar o filme final.

Uma vez estabelecido o vácuo, um gás inerte, mais comummente o árgon, é introduzido a uma pressão muito baixa. Este gás fornece os átomos que serão ionizados para criar o plasma.

O Evento de Pulverização: Bombardeamento Iónico

Uma alta voltagem negativa é aplicada ao alvo, que é o material de origem para o revestimento. Isso cria um forte campo elétrico entre o alvo (cátodo) e a câmara/ânodo.

Esta voltagem acende o gás árgon, retirando eletrões dos átomos e criando um plasma brilhante composto por iões de árgon positivos e eletrões livres. Os iões de árgon positivos são então agressivamente acelerados em direção ao alvo carregado negativamente.

No impacto, esses iões de alta energia desalojam fisicamente, ou "pulverizam", átomos do material do alvo.

A Deposição: Formação do Filme no Substrato

Os átomos pulverizados são ejetados do alvo e viajam através da câmara de vácuo.

Quando esses átomos atingem o substrato (o objeto a ser revestido), eles condensam na sua superfície, construindo gradualmente um filme fino, denso e altamente aderente.

A Vantagem "Magnetron": Por Que os Ímanes São a Chave

A pulverização catódica padrão funciona, mas é lenta e ineficiente. A adição de um magnetron — um arranjo específico de ímanes atrás do alvo — revoluciona o processo.

Aprisionamento de Eletrões para Máxima Eficiência

Quando os iões atingem o alvo, eles não apenas pulverizam átomos, mas também desalojam eletrões secundários. Num sistema simples, esses eletrões seriam perdidos.

Um magnetron cria um campo magnético paralelo à superfície do alvo. Este campo aprisiona os eletrões energéticos, forçando-os a seguir um longo caminho em espiral diretamente em frente ao alvo.

O Resultado: Plasma Mais Denso e Deposição Mais Rápida

À medida que esses eletrões aprisionados giram em espiral, eles colidem e ionizam um número muito maior de átomos de árgon neutros do que fariam de outra forma.

Esta ação aumenta dramaticamente a densidade do plasma na região mais eficaz — bem perto do alvo. Mais iões significam mais bombardeamento, o que resulta numa taxa de pulverização significativamente maior e deposição de filme mais rápida.

Compreendendo as Desvantagens

A principal desvantagem na pulverização catódica por magnetron planar é a erosão não uniforme do alvo. O campo magnético confina o plasma mais intensamente numa área específica, muitas vezes em forma de oval ou de "pista de corrida".

Este bombardeamento concentrado faz com que o alvo se erode de forma desigual neste padrão de pista de corrida. Com o tempo, isso exige a substituição do alvo, mesmo quando uma quantidade significativa de material permanece fora do sulco de erosão, afetando a eficiência de utilização do material.

A Configuração "Planar"

O termo "planar" refere-se simplesmente à geometria do material do alvo.

A Simplicidade de um Alvo Plano

Nesta configuração, o alvo é uma placa plana, tipicamente retangular ou circular. Esta é a configuração mais comum, económica e direta para revestir substratos planos ou grandes lotes de componentes menores.

A sua geometria simples torna-o fácil de projetar, escalar e manter, razão pela qual é ubíquo em aplicações industriais para revestir coisas como vidro arquitetónico, semicondutores e ecrãs.

Fazer a Escolha Certa para o Seu Objetivo

A pulverização catódica por magnetron planar não é uma solução única para todos, mas é uma ferramenta poderosa e versátil quando aplicada ao problema certo.

- Se o seu foco principal é a produção de alto rendimento de revestimentos uniformes: Este método é ideal pelas suas rápidas taxas de deposição e escalabilidade para revestir grandes substratos planos.

- Se o seu foco principal é revestir materiais delicados ou sensíveis à temperatura: A menor temperatura de operação do processo e o bombardeamento reduzido de eletrões no substrato tornam-no uma escolha superior em relação a outros métodos térmicos.

- Se o seu foco principal é obter filmes densos e de alta pureza com forte adesão: O ambiente de alto vácuo e o processo de deposição energética criam revestimentos com excelente integridade estrutural para aplicações óticas ou eletrónicas exigentes.

Em última análise, compreender este processo permite-lhe selecionar o método mais eficiente e preciso para criar superfícies de materiais avançados.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Confinamento do Campo Magnético | Aumenta a densidade do plasma e a taxa de pulverização |

| Geometria do Alvo Planar | Ideal para revestir substratos planos como vidro e wafers |

| Baixa Temperatura de Operação | Protege materiais delicados e sensíveis ao calor |

| Ambiente de Alto Vácuo | Garante filmes de alta pureza, densos e aderentes |

Precisa de uma solução fiável de revestimento de filme fino para o seu laboratório? A KINTEK é especialista em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica projetados para precisão e eficiência. Quer esteja a trabalhar em pesquisa de semicondutores, ótica ou ciência dos materiais, as nossas ferramentas de pulverização catódica por magnetron planar fornecem os revestimentos uniformes e de alta qualidade de que necessita. Contacte os nossos especialistas hoje para discutir como podemos apoiar os seus requisitos específicos de laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares