A Deposição Física de Vapor (PVD) é uma família de técnicas de revestimento baseadas em vácuo usadas para depositar filmes finos de alto desempenho em um substrato. Todos esses processos funcionam transformando um material de fonte sólida em vapor por meios puramente físicos, transportando-o através de um ambiente de vácuo ou baixa pressão, e permitindo que ele condense no objeto alvo. As duas categorias mais fundamentais de PVD são sputtering, que usa bombardeamento iônico energético, e evaporação térmica, que usa calor.

O princípio definidor de todas as técnicas de PVD é a sua dependência de mecanismos físicos — como colisões de partículas de alta energia ou calor intenso — para criar um vapor a partir de um material de fonte. Ao contrário de outros métodos, nenhuma reação química fundamental é intencionada para formar o filme final no substrato.

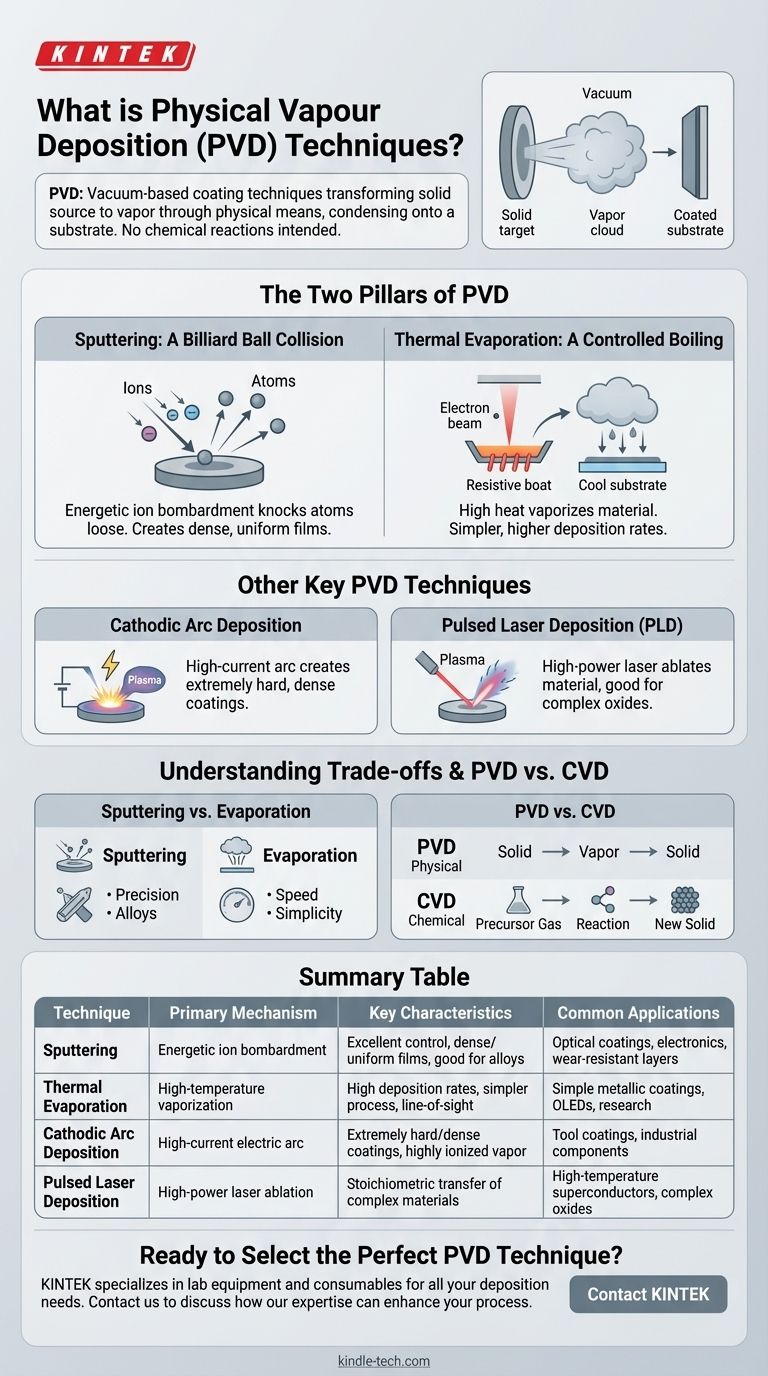

Os Dois Pilares da PVD: Sputtering e Evaporação

No cerne da PVD estão duas abordagens distintas para transformar um material sólido em vapor. Compreender essa distinção é fundamental para entender todo o campo.

Sputtering: Uma Colisão de Bolas de Bilhar

O sputtering envolve o bombardeamento de um material de fonte sólida, conhecido como alvo, com íons de alta energia (tipicamente de um gás inerte como o argônio).

Essa colisão energética é como uma bola de bilhar atingindo um conjunto de bolas de bilhar. Ela fisicamente desprende átomos ou moléculas da superfície do alvo.

Esses átomos "sputtered" então viajam pela câmara de vácuo e se depositam no substrato, formando um filme fino, muitas vezes muito denso.

Evaporação Térmica: Uma Ebulição Controlada

A evaporação térmica é um processo mais intuitivo que usa altas temperaturas para vaporizar o material de fonte dentro de uma câmara de vácuo.

O processo é análogo à água fervendo e se transformando em vapor que condensa em um espelho frio. O material vaporizado viaja em linha reta até atingir o substrato mais frio, onde condensa novamente em um filme sólido.

Existem várias maneiras de gerar esse calor:

- Aquecimento Resistivo: Uma corrente elétrica passa por um barco ou filamento resistente ao calor que contém o material de fonte.

- Evaporação por Feixe de Elétrons: Um feixe focado de elétrons de alta energia aquece e evapora o material de fonte com grande precisão.

- Aquecimento Indutivo: A energia de radiofrequência (RF) cria correntes parasitas que aquecem um cadinho contendo o material de fonte.

Outras Técnicas Chave de PVD

Além das duas famílias primárias, vários métodos especializados de PVD foram desenvolvidos para aplicações específicas.

Deposição por Arco Catódico (Arc-PVD)

Esta técnica usa um arco elétrico de alta corrente e baixa voltagem na superfície do alvo.

O arco cria um pequeno ponto intensamente quente que vaporiza o material, gerando um vapor altamente ionizado que resulta em revestimentos extremamente duros e densos.

Deposição por Laser Pulsado (PLD)

No PLD, um laser pulsado de alta potência é focado no alvo dentro da câmara de vácuo.

Cada pulso de laser abla, ou vaporiza, uma pequena quantidade do material, criando uma pluma de plasma que se deposita no substrato.

Compreendendo as Vantagens e Desvantagens

Nenhuma técnica de PVD é universalmente superior; a melhor escolha depende inteiramente do resultado desejado para o filme.

A Precisão do Sputtering

As técnicas de sputtering, especialmente o sputtering por feixe de íons, oferecem controle excepcional sobre as propriedades do filme.

Como o processo é impulsionado pela energia cinética em vez de calor, é excelente para depositar ligas complexas ou materiais com diferentes pontos de fusão. O resultado é frequentemente um filme muito liso, denso e uniforme.

A Velocidade e Simplicidade da Evaporação

A evaporação térmica é frequentemente mais simples e pode atingir taxas de deposição mais altas do que o sputtering.

No entanto, pode ser mais difícil controlar a estrutura do filme com precisão, e é menos adequada para materiais que podem se decompor em altas temperaturas ou para criar filmes de ligas complexas.

Como a PVD Difere da CVD

É crucial distinguir a PVD de sua contraparte, a Deposição Química de Vapor (CVD).

A PVD é um processo físico. O material depositado no substrato é o mesmo material que deixou o alvo da fonte; ele apenas mudou seu estado físico de sólido para vapor e de volta para sólido.

A CVD é um processo químico. Ela introduz gases precursores em uma câmara, que então reagem na superfície quente do substrato para formar um material sólido inteiramente novo, deixando subprodutos voláteis.

Selecionando a Abordagem de PVD Correta

Sua escolha de técnica deve ser impulsionada pelas propriedades específicas que você precisa no filme final.

- Se seu foco principal é o controle máximo, densidade e uniformidade: O sputtering, particularmente o sputtering por feixe de íons, é frequentemente a escolha superior para criar filmes ópticos ou eletrônicos de alta qualidade.

- Se seu foco principal é uma alta taxa de deposição para um revestimento metálico simples: A evaporação térmica ou por feixe de elétrons oferece uma solução eficiente e muitas vezes mais econômica.

- Se seu foco principal é criar um revestimento extremamente duro e resistente ao desgaste: A Deposição por Arco Catódico é uma técnica líder usada para ferramentas e componentes industriais.

Compreender esses mecanismos fundamentais permite que você selecione a ferramenta precisa para suas necessidades específicas de material e aplicação.

Tabela Resumo:

| Técnica | Mecanismo Primário | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Sputtering | Bombardeamento iônico energético | Excelente controle, filmes densos/uniformes, bom para ligas | Revestimentos ópticos, eletrônicos, camadas resistentes ao desgaste |

| Evaporação Térmica | Vaporização por alta temperatura | Altas taxas de deposição, processo mais simples, linha de visão | Revestimentos metálicos simples, OLEDs, pesquisa |

| Deposição por Arco Catódico | Arco elétrico de alta corrente | Revestimentos extremamente duros/densos, vapor altamente ionizado | Revestimentos de ferramentas, componentes industriais |

| Deposição por Laser Pulsado | Ablação por laser de alta potência | Transferência estequiométrica de materiais complexos | Supercondutores de alta temperatura, óxidos complexos |

Pronto para Selecionar a Técnica de PVD Perfeita para Sua Aplicação?

Escolher o processo de PVD certo é fundamental para alcançar as propriedades desejadas do filme em seu laboratório. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório para todas as suas necessidades de deposição. Podemos ajudá-lo a navegar pelas vantagens e desvantagens entre sputtering, evaporação e outros métodos de PVD para encontrar a solução ideal para seus materiais específicos e requisitos de desempenho.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência e equipamento podem aprimorar sua pesquisa ou processo de produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é o método de síntese CVD? Um Guia para a Deposição de Filmes Finos de Alta Pureza

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a pressão para a pulverização catódica? Otimize a Densidade e Cobertura da Sua Película Fina

- Para que é utilizada a deposição física de vapor? Aumentando a Durabilidade, Função e Aparência

- Qual é o efeito da temperatura do substrato no processo ALCVD? Otimizar o Crescimento e a Qualidade do Filme

- Como a escolha entre reatores CVD de parede quente e parede fria afeta os filmes finos de rutênio? Otimize sua pureza

- O que é um filme fino de carbono? Um Guia para Superfícies Engenheiradas para Desempenho Superior

- O que é deposição química de materiais? Um Guia para Métodos de Fabricação de Filmes Finos