Em sua essência, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo. Ele transforma um material sólido em vapor, que então viaja através de um vácuo e se condensa em um objeto alvo, formando uma camada extremamente fina, mas altamente durável. Esta técnica permite a criação de revestimentos de alto desempenho em escala atômica.

A percepção crucial é que o PVD não é meramente a aplicação de uma camada de tinta; é um processo de construção átomo por átomo que aprimora as propriedades de superfície de um material — como dureza, resistência ao desgaste e cor — de maneiras que são frequentemente impossíveis com métodos tradicionais.

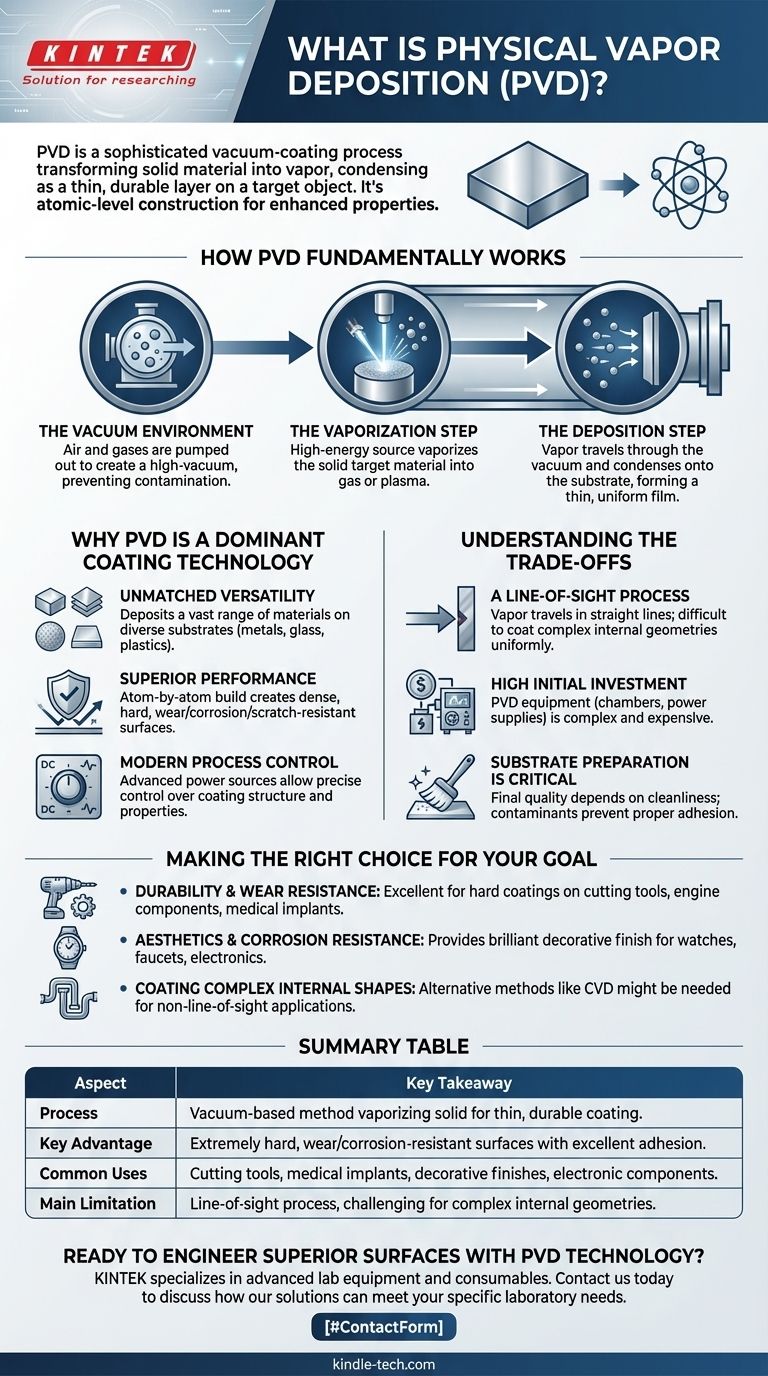

Como o PVD Funciona Fundamentalmente

O processo de PVD pode ser dividido em três estágios essenciais, todos ocorrendo dentro de uma câmara de alto vácuo. Este ambiente controlado é fundamental para a qualidade do revestimento final.

O Ambiente de Vácuo

Primeiro, todo o ar e outros gases são bombeados para fora da câmara de deposição para criar um vácuo. Esta etapa é inegociável porque impede que quaisquer átomos indesejados contaminem o revestimento ou interfiram no caminho do vapor.

A Etapa de Vaporização

Em seguida, uma fonte de alta energia, como um arco elétrico ou um feixe de elétrons, é direcionada para o material de revestimento sólido (conhecido como "alvo"). Esta energia intensa vaporiza o alvo, liberando seus átomos e transformando o sólido diretamente em gás ou plasma.

A Etapa de Deposição

Os átomos vaporizados viajam então através da câmara de vácuo e se condensam no substrato (o objeto que está sendo revestido), que geralmente recebe uma carga elétrica para atrair o vapor. Isso resulta em um filme fino, altamente aderente e uniforme que se liga à superfície.

Por Que o PVD é uma Tecnologia de Revestimento Dominante

O uso de PVD cresceu rapidamente porque suas características únicas oferecem vantagens significativas sobre métodos de revestimento mais antigos, como galvanoplastia ou pintura.

Versatilidade Inigualável

O PVD pode depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas. Isso permite que seja usado em uma variedade igualmente ampla de substratos, de metais e vidro a plásticos.

Desempenho Superior

Como o revestimento é construído átomo por átomo, os filmes de PVD são incrivelmente densos, duros e fortemente ligados ao substrato. Isso cria superfícies altamente resistentes ao desgaste, corrosão e arranhões.

Controle Moderno do Processo

Nas últimas décadas, o PVD assistido por plasma (PAPVD) evoluiu com fontes de energia avançadas, como CC, radiofrequência (RF) e plasma pulsado. Essas tecnologias dão aos engenheiros controle preciso sobre a estrutura e as propriedades do revestimento.

Entendendo as Compensações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz e evitar erros dispendiosos.

Um Processo de Linha de Visada

O material vaporizado viaja em linha reta da fonte para o substrato. Isso torna muito difícil revestir uniformemente geometrias internas complexas ou as partes traseiras dos objetos sem girá-los extensivamente.

Alto Investimento Inicial

O equipamento de PVD — incluindo câmaras de vácuo, fontes de alimentação de alta tensão e sistemas de controle — é complexo e caro. Isso torna o custo de capital inicial uma consideração significativa.

A Preparação do Substrato é Crítica

A qualidade final de um revestimento PVD depende muito da limpeza e preparação da superfície do substrato. Quaisquer contaminantes, óleos ou óxidos impedirão a adesão adequada e podem levar à falha do revestimento.

Fazendo a Escolha Certa Para o Seu Objetivo

Para determinar se o PVD é a abordagem correta, considere o objetivo principal do seu tratamento de superfície.

- Se o seu foco principal for durabilidade e resistência ao desgaste: O PVD é uma excelente escolha para aplicar revestimentos duros em ferramentas de corte, componentes de motores e implantes médicos.

- Se o seu foco principal for estética e resistência à corrosão: O PVD fornece um acabamento decorativo fino, durável e brilhante para produtos como relógios, torneiras e dispositivos eletrônicos.

- Se o seu foco principal for revestir formas internas complexas: Você pode precisar investigar métodos alternativos, como a Deposição Química de Vapor (CVD), que não possui a mesma limitação de linha de visada.

Ao controlar os materiais no nível atômico, o PVD permite que você projete superfícies para desempenho e longevidade ideais.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Processo | Um método baseado em vácuo que vaporiza um material sólido para criar um revestimento fino e durável em um substrato. |

| Vantagem Principal | Cria superfícies extremamente duras, resistentes ao desgaste e à corrosão com excelente adesão. |

| Usos Comuns | Ferramentas de corte, implantes médicos, acabamentos decorativos (relógios, torneiras) e componentes eletrônicos. |

| Limitação Principal | Um processo de linha de visada, tornando desafiador revestir geometrias internas complexas uniformemente. |

Pronto para Projetar Superfícies Superiores com a Tecnologia PVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais e engenharia de superfícies. Se você está desenvolvendo revestimentos de próxima geração ou precisa de soluções confiáveis para sua P&D, nossa experiência pode ajudá-lo a alcançar resultados precisos e duráveis.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura