Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo usado para depositar filmes finos de um estado gasoso sobre um substrato sólido em baixas temperaturas. Utiliza plasma para fornecer a energia para as reações químicas, distinguindo-se da Deposição Química de Vapor (CVD) convencional, que depende de calor elevado. Embora você tenha perguntado sobre deposição de metal, é crucial entender que a PECVD é usada predominantemente para depositar materiais dielétricos e semicondutores, e não metais condutores.

A principal vantagem da PECVD é a sua capacidade de criar filmes uniformes e de alta qualidade em temperaturas baixas o suficiente para evitar danos a componentes eletrônicos sensíveis. Isso a torna uma ferramenta essencial na fabricação moderna de semicondutores e nanofabricação, onde outros métodos de alta temperatura não são viáveis.

Como Funciona a PECVD: O Papel do Plasma

Em sua essência, a PECVD é uma versão refinada da deposição química de vapor. O aspecto "assistido por plasma" é a inovação chave que define suas capacidades e aplicações.

Do Gás ao Filme Sólido

Como todos os processos CVD, a PECVD começa com a introdução de gases precursores em uma câmara de vácuo contendo o substrato (por exemplo, um wafer de silício). O objetivo é fazer com que esses gases reajam e depositem um filme sólido na superfície do substrato.

A Vantagem "Assistida por Plasma"

Em vez de usar altas temperaturas (frequentemente >600°C) para impulsionar essa reação, a PECVD usa um campo elétrico para ionizar os gases, criando um plasma. Este plasma é um estado de matéria de alta energia contendo íons e elétrons.

Esses elétrons de alta energia colidem com as moléculas do gás precursor, quebrando-as em radicais reativos. Isso fornece a energia necessária para que as reações químicas ocorram na superfície do substrato, mas sem a necessidade de aquecer o próprio substrato a temperaturas extremas.

Por Que o Plasma Permite Baixas Temperaturas

A capacidade de iniciar reações sem calor elevado é a característica mais importante da PECVD. Ela permite a deposição de filmes sobre dispositivos totalmente ou parcialmente fabricados que contêm materiais, como interconexões de alumínio, que seriam danificados ou destruídos pelas altas temperaturas da CVD térmica.

A Eficiência do Processo

O campo elétrico usado para gerar o plasma é tipicamente mais forte perto do substrato (o cátodo). Isso concentra as reações químicas diretamente na superfície onde a deposição é desejada, aumentando a taxa de deposição e minimizando o desperdício de material nas paredes da câmara.

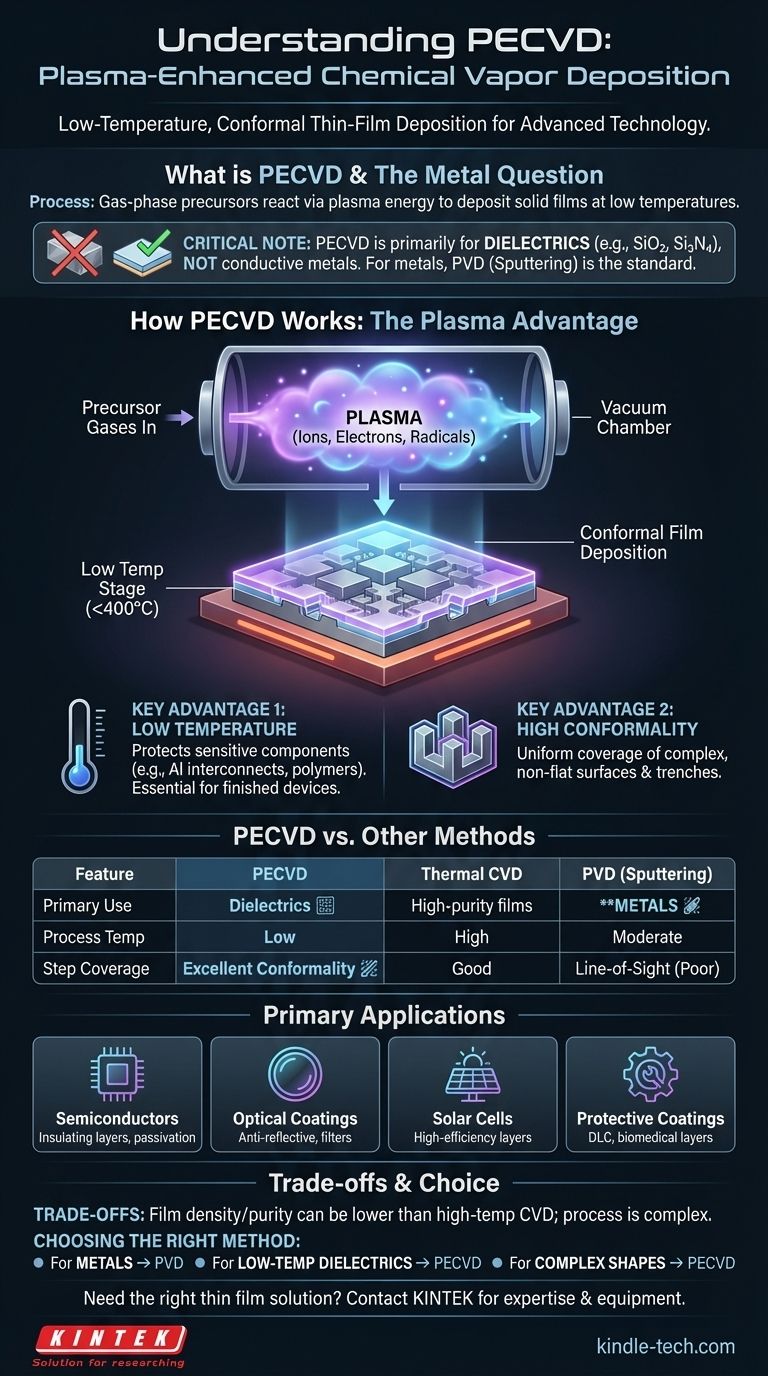

PECVD vs. Outros Métodos de Deposição

Entender a PECVD requer ver onde ela se encaixa no cenário das tecnologias de filmes finos, particularmente em contraste com a CVD térmica e a Deposição Física de Vapor (PVD).

A Vantagem de Temperatura Sobre a CVD Térmica

A principal concorrente dentro da família CVD é a CVD de Baixa Pressão (LPCVD), um processo térmico. Embora a LPCVD possa produzir filmes de pureza muito alta, sua exigência de alta temperatura a torna inadequada para muitas etapas na fabricação avançada de circuitos integrados. A PECVD preenche essa lacuna crítica de baixa temperatura.

A Vantagem de Cobertura Sobre a PVD

Os métodos PVD, como a pulverização catódica (sputtering), são fundamentalmente de "linha de visão". O material fonte viaja em linha reta até o substrato. Isso torna difícil revestir uniformemente superfícies complexas e não planas. Como a PECVD usa um gás que preenche toda a câmara, ela pode depositar um filme altamente conformal que cobre uniformemente topografias intrincadas.

Compreendendo as Aplicações Primárias (e a Questão do Metal)

O perfil exclusivo de baixa temperatura e alta conformidade da PECVD a torna o processo preferido para aplicações críticas específicas.

Caso de Uso Principal: Fabricação de Semicondutores

Este é o principal domínio da PECVD. É amplamente utilizada para depositar filmes dielétricos (isolantes) como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄). Essas camadas são usadas para isolar eletricamente as vias condutoras, atuar como dielétricos de capacitores e fornecer uma camada final protetora de "passivação" sobre o chip completo.

Além da Microeletrônica

Os mesmos princípios se aplicam a outros campos de alta tecnologia. A PECVD é usada para criar revestimentos antirreflexo para óticas e óculos de sol, fabricar células solares de alta eficiência e depositar revestimentos duros e protetores como o Carbono Tipo Diamante (DLC) em peças mecânicas. Também é usada para revestimentos hidrofóbicos e para criar camadas protetoras para implantes médicos.

A Questão da Deposição de Metal

Embora você tenha perguntado sobre metais, os métodos PVD como a pulverização catódica são o padrão industrial dominante para depositar filmes metálicos como alumínio, cobre e titânio. As químicas precursoras e as condições de plasma para PECVD são altamente otimizadas para dielétricos à base de silício e outros compostos não metálicos. Embora existam algumas deposições de metal PECVD especializadas em pesquisa, para a fabricação comercial, PVD é o processo para metais, e PECVD é o processo para dielétricos.

Compreendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de limitações. A objetividade exige reconhecer as compensações envolvidas na escolha da PECVD.

Considerações sobre a Qualidade do Filme

Como a PECVD é um processo de temperatura mais baixa, os filmes depositados podem, às vezes, ter menor densidade e maior teor de hidrogênio em comparação com os filmes da LPCVD de alta temperatura. Isso pode afetar as propriedades elétricas e pode não ser adequado para todas as aplicações, mas para o seu propósito pretendido, a qualidade é mais do que suficiente.

Complexidade do Processo

Gerenciar um processo de plasma adiciona uma camada de complexidade. Controlar o fluxo de gás, a pressão, a potência de RF e a frequência requer equipamentos sofisticados e controle de processo em comparação com alguns métodos PVD ou térmicos mais simples.

Escolhendo o Método de Deposição Correto

Sua escolha de tecnologia deve ser impulsionada inteiramente pelo material que você precisa depositar e pelas restrições do seu substrato.

- Se seu foco principal é depositar camadas metálicas condutoras (como interconexões): Você deve usar uma técnica PVD como a pulverização catódica, que é o padrão da indústria estabelecido para filmes metálicos de alta qualidade.

- Se seu foco principal é depositar camadas isolantes de alta qualidade em dispositivos sensíveis à temperatura: A PECVD é a escolha ideal devido à sua capacidade de processamento a baixa temperatura.

- Se seu foco principal é revestir formas 3D complexas com um filme protetor ou óptico uniforme: A PECVD oferece uma vantagem significativa sobre os métodos PVD de linha de visão devido à sua excelente conformidade.

Em última análise, selecionar o método de deposição correto é sobre combinar a ferramenta com o problema de engenharia específico que você precisa resolver.

Tabela de Resumo:

| Característica | PECVD | CVD Térmica / LPCVD | PVD (Pulverização Catódica) |

|---|---|---|---|

| Uso Principal | Dielétricos (SiO₂, Si₃N₄) | Filmes de alta pureza | Deposição de Metal (Al, Cu, Ti) |

| Temperatura do Processo | Baixa (< 400°C) | Alta (> 600°C) | Moderada |

| Cobertura de Etapa | Excelente Conformidade | Boa | Linha de Visão (Ruim) |

| Ideal Para | Dispositivos sensíveis à temperatura, formas 3D complexas | Substratos de alta temperatura | Superfícies planas, interconexões metálicas |

Precisa Depositar o Filme Fino Correto para Sua Aplicação?

Se o seu projeto requer os revestimentos conformais e de baixa temperatura da PECVD para eletrônicos sensíveis ou camadas metálicas de alta qualidade da pulverização catódica PVD, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem aprimorar seu processo de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação