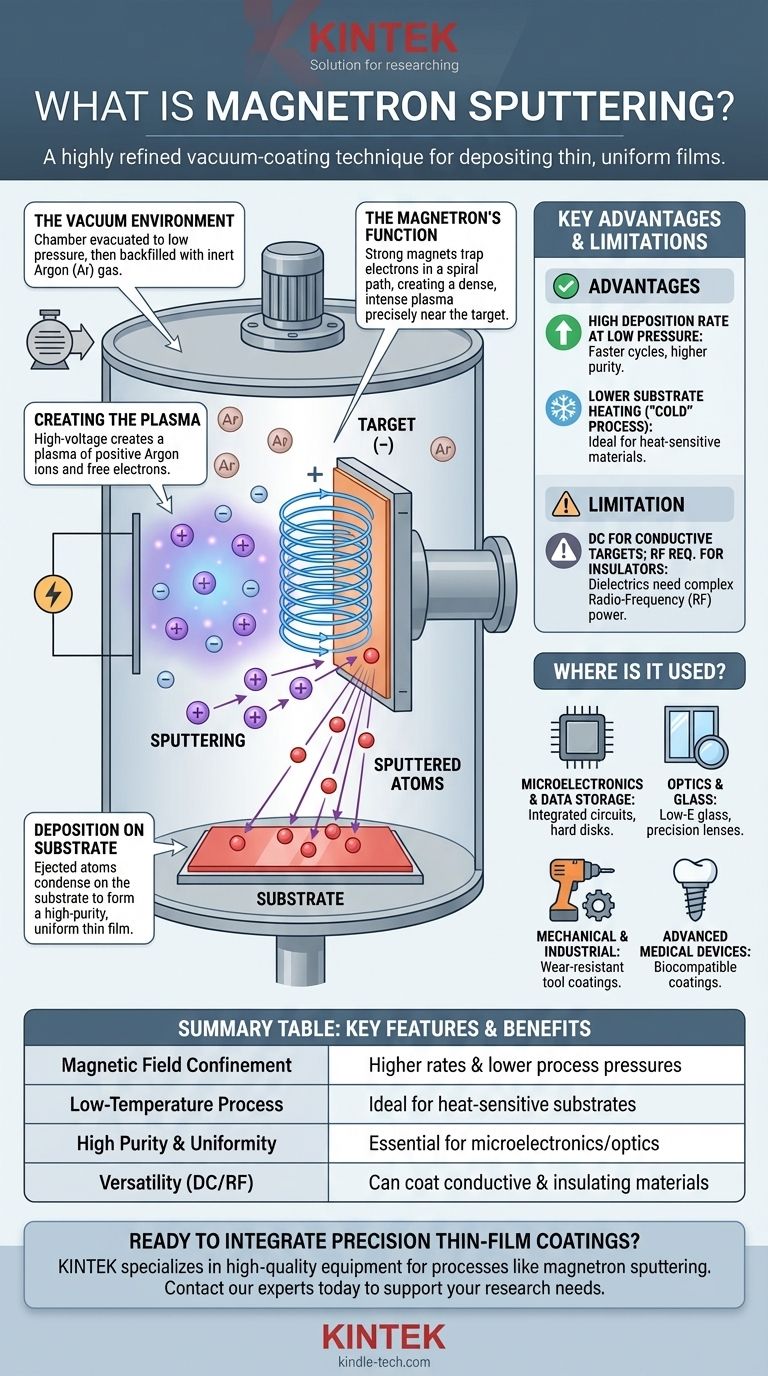

Na sua essência, a pulverização catódica por magnetron é uma técnica de revestimento a vácuo altamente refinada, utilizada para depositar filmes de material excecionalmente finos e uniformes numa superfície. Funciona criando um plasma e usando um campo magnético para o confinar perto de um material de origem, ou "alvo". Este plasma concentrado bombardeia o alvo, ejetando átomos que depois viajam e se condensam num substrato, formando a camada de revestimento desejada, camada por camada.

A inovação essencial da pulverização catódica por magnetron é o uso de um campo magnético. Este campo aprisiona os eletrões perto do alvo, aumentando drasticamente a eficiência do plasma, o que permite uma deposição mais rápida e controlada a temperaturas e pressões mais baixas do que outros métodos.

Como funciona a pulverização catódica por magnetron: Uma análise passo a passo

Para entender por que este método é tão amplamente utilizado, é melhor dividi-lo em suas etapas operacionais principais. Todo o processo ocorre dentro de uma câmara de vácuo selada.

O ambiente de vácuo: Preparando o cenário

Primeiro, a câmara é evacuada para uma pressão muito baixa. Em seguida, é preenchida com uma pequena quantidade controlada de um gás inerte, mais comummente Argónio (Ar). Este ambiente puro e de baixa pressão garante que os átomos pulverizados possam viajar do alvo para o substrato sem colidir com moléculas de ar indesejadas.

Criação do plasma: O papel da energia elétrica

Uma fonte de alimentação de alta voltagem é aplicada entre dois elétrodos. O material a ser depositado, conhecido como alvo, é transformado no elétrodo negativo (cátodo).

Este forte campo elétrico energiza a câmara, removendo eletrões dos átomos de gás árgon. Este processo, chamado ionização, cria uma mistura brilhante de iões de árgon positivos e eletrões livres, conhecida como plasma.

A função crítica do magnetron: Concentrar o bombardeamento

Este é o passo chave que define o processo. Um conjunto de ímanes permanentes fortes, o magnetron, é colocado atrás do alvo.

Este campo magnético aprisiona os eletrões livres, forçando-os a seguir um caminho em espiral diretamente à frente da superfície do alvo. Esta armadilha de eletrões aumenta drasticamente a probabilidade de colisão com átomos de gás árgon, criando um plasma muito mais denso e intenso precisamente onde é mais necessário.

Pulverização e deposição: Do alvo ao substrato

Os iões de árgon carregados positivamente neste plasma denso são acelerados pelo campo elétrico e colidem com o alvo carregado negativamente com grande força.

Cada impacto tem energia suficiente para desalojar, ou "pulverizar", um ou mais átomos do material do alvo. Estes átomos ejetados são neutros e não são afetados pelos campos magnéticos ou elétricos. Eles viajam em linha reta até atingirem o substrato (a peça que está a ser revestida), onde se condensam para formar um filme fino uniforme e de alta pureza.

Compreender as compensações e vantagens

A pulverização catódica por magnetron não é usada por acaso; as suas características específicas oferecem vantagens significativas, mas também apresentam certas limitações.

Principal vantagem: Alta taxa de deposição a baixa pressão

A eficiência do magnetron na geração de plasma significa que o processo pode ser executado a velocidades de deposição muito mais altas e pressões de gás mais baixas em comparação com a pulverização simples. Isso se traduz em ciclos de produção mais rápidos e filmes de maior pureza.

Principal vantagem: Menor aquecimento do substrato

Como o plasma é confinado de forma tão eficaz perto do alvo, menos energia dispersa bombardeia o substrato. Isso torna a pulverização catódica por magnetron um processo "não térmico" ou "frio", ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros e dispositivos eletrónicos complexos, sem causar danos.

A limitação da pulverização DC vs. RF

A forma mais comum, a pulverização catódica por magnetron DC, utiliza uma fonte de alimentação de corrente contínua. Isto funciona excecionalmente bem para alvos eletricamente condutores, como metais.

No entanto, se o material do alvo for um isolador elétrico (um dielétrico, como uma cerâmica), uma carga positiva acumular-se-á na sua superfície, repelindo os iões de árgon positivos e extinguindo rapidamente o processo de pulverização. Para estes materiais, é necessário um método mais complexo que utilize uma fonte de alimentação de radiofrequência (RF).

Onde é utilizada a pulverização catódica por magnetron?

A precisão, pureza e versatilidade da pulverização catódica por magnetron tornaram-na uma tecnologia fundamental em inúmeras indústrias avançadas.

Em Microeletrónica e Armazenamento de Dados

A indústria de semicondutores depende muito deste método para depositar as finas camadas metálicas que formam a fiação em circuitos integrados. Foi também uma tecnologia fundamental na fabricação de discos rígidos de computador.

Em Ótica e Vidro

Revestimentos óticos de alto desempenho para lentes, espelhos e filtros são frequentemente aplicados com pulverização catódica por magnetron. É também o método principal para produzir o moderno vidro de baixa emissividade (Low-E) para janelas energeticamente eficientes, que possuem um revestimento metálico transparente que reflete a radiação térmica.

Em Aplicações Mecânicas e Industriais

Revestimentos extremamente duros e resistentes ao desgaste (como nitreto de titânio) são pulverizados em ferramentas de corte, brocas e componentes de motor para prolongar drasticamente a sua vida útil. Filmes autolubrificantes também podem ser aplicados para reduzir o atrito em peças móveis.

Em Dispositivos Médicos Avançados

A capacidade de criar revestimentos puros, densos e biocompatíveis é crítica na medicina. O processo é usado para revestir implantes dentários e ortopédicos, aplicar camadas anti-rejeição em dispositivos e fabricar componentes para angioplastia.

Como aplicar isto ao seu projeto

A sua escolha de uma tecnologia de deposição depende inteiramente das propriedades exigidas para o filme final.

- Se o seu foco principal for a eletrónica de alto desempenho: A pulverização catódica por magnetron oferece a precisão e a deposição a baixa temperatura necessárias para criar circuitos integrados complexos sem danificar os componentes subjacentes.

- Se o seu foco principal for revestimentos óticos avançados: Este método proporciona um controlo excecional sobre a espessura e uniformidade do filme, o que é crítico para o fabrico de filtros, espelhos e vidros funcionais de alta qualidade.

- Se o seu foco principal for superfícies mecânicas duráveis: É o padrão da indústria para aplicar filmes duros, resistentes ao desgaste ou de baixo atrito em ferramentas e componentes industriais para um desempenho aprimorado.

- Se o seu foco principal for implantes médicos biocompatíveis: O processo cria revestimentos puros e densos que melhoram a segurança e o desempenho de dispositivos projetados para uso dentro do corpo humano.

Em última análise, a pulverização catódica por magnetron oferece um nível inigualável de controlo em escala atómica, tornando-a uma ferramenta essencial para a fabricação moderna de alta tecnologia.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Confinamento por Campo Magnético | Maiores taxas de deposição e menores pressões de processo |

| Processo de Baixa Temperatura | Ideal para substratos sensíveis ao calor, como plásticos |

| Alta Pureza e Uniformidade | Essencial para microeletrónica e revestimentos óticos |

| Versatilidade (DC/RF) | Pode revestir materiais condutores e isolantes |

Pronto para integrar revestimentos de filmes finos de precisão no fluxo de trabalho do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para processos avançados de deposição, como a pulverização catódica por magnetron. Quer esteja a desenvolver microeletrónica, componentes óticos ou dispositivos médicos, as nossas soluções garantem a pureza e a uniformidade que a sua investigação exige. Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura