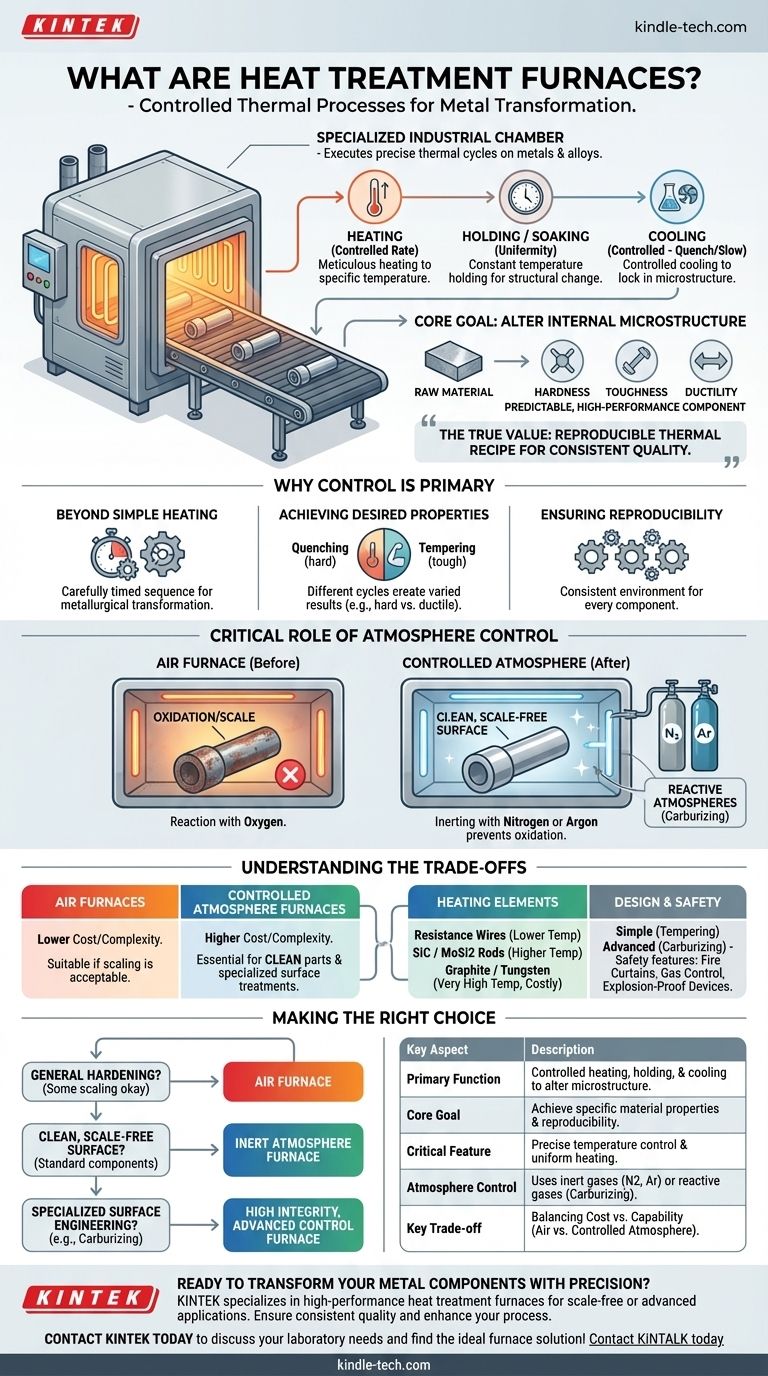

Em sua essência, um forno de tratamento térmico é uma câmara industrial especializada de alta temperatura, projetada para executar processos térmicos precisos em metais e ligas. Sua função não é apenas aquecer o metal, mas controlar meticulosamente todo o ciclo de aquecimento, manutenção em uma temperatura específica e resfriamento. Esse processo controlado altera a microestrutura interna do material para alcançar propriedades desejadas, como dureza, tenacidade ou ductilidade.

O verdadeiro valor de um forno de tratamento térmico reside na sua capacidade de fornecer uma receita térmica reprodutível. Ele transforma uma matéria-prima em um componente previsível e de alto desempenho, garantindo que cada peça receba exatamente o mesmo tratamento, assegurando qualidade e desempenho consistentes.

Por Que o Controle é o Principal Objetivo

O termo "forno" pode ser enganoso, sugerindo calor simples e força bruta. No tratamento térmico, a precisão é tudo. O forno é um instrumento para controlar uma transformação metalúrgica.

Além do Aquecimento Simples

Um processo de tratamento térmico é uma sequência cuidadosamente cronometrada. Envolve uma taxa de aquecimento rápida ou lenta até uma temperatura específica, um período de "imersão" onde a temperatura é mantida constante para garantir uniformidade, e uma fase de resfriamento controlada (têmpera ou resfriamento lento) que fixa a nova microestrutura.

Alcançando as Propriedades Desejadas

Diferentes ciclos térmicos produzem resultados vastamente diferentes. Por exemplo, um resfriamento rápido (têmpera) pode tornar o aço extremamente duro, enquanto um tratamento subsequente de temperatura mais baixa (revenimento) reduz a fragilidade e adiciona tenacidade. Outros processos, como a cementação, adicionam carbono à superfície de uma peça para criar uma camada externa dura e resistente ao desgaste.

Garantindo a Reprodutibilidade

Na fabricação, a consistência é fundamental. Um forno de tratamento térmico fornece o ambiente controlado necessário para garantir que o milésimo componente tenha exatamente as mesmas propriedades que o primeiro. Isso é alcançado através da distribuição uniforme de temperatura e automação precisa do ciclo.

O Papel Crítico do Controle de Atmosfera

Quando os metais são aquecidos a altas temperaturas, eles reagem prontamente com o oxigênio do ar, um processo chamado oxidação. Isso forma uma camada de carepa na superfície, que pode danificar o acabamento e as dimensões do componente.

Prevenção de Oxidação e Contaminação

Para evitar isso, muitos fornos de tratamento térmico operam com uma atmosfera controlada. O ar dentro do forno é substituído por um gás ou mistura de gases específica que não reagirá com o metal quente.

Uso de Atmosferas Inertes

O método mais comum é a inertização, que envolve purgar o forno com um gás não reativo como nitrogênio ou argônio. Este manto de gás inerte protege o componente do oxigênio e do vapor de água, garantindo uma superfície limpa e sem carepa ao final.

Habilitando Processos Específicos

Alguns processos avançados exigem uma atmosfera reativa. Na cementação, por exemplo, a atmosfera é intencionalmente rica em carbono, que se difunde na superfície do aço. Isso requer fornos com integridade de vedação excepcionalmente alta para manter a composição gasosa precisa.

Entendendo os Compromissos

Escolher ou especificar um forno de tratamento térmico envolve equilibrar capacidade, complexidade e custo. Não existe um único "melhor" forno; a escolha certa depende inteiramente da aplicação.

Fornos com Atmosfera vs. Fornos a Ar

Um forno simples que aquece em ar normal é menos complexo e mais barato de construir e operar. No entanto, é adequado apenas para processos onde a oxidação superficial é aceitável ou pode ser removida posteriormente. Fornos com atmosfera controlada são mais caros e complexos, mas são essenciais para produzir peças limpas ou realizar tratamentos superficiais especializados.

Seleção do Elemento de Aquecimento

A escolha do elemento de aquecimento determina a temperatura máxima de operação e o custo do forno.

- Fios resistivos são comuns para temperaturas mais baixas.

- Carbeto de silício ou varetas de silício molibdênio são usadas para aplicações de temperatura mais alta.

- Elementos de grafite ou tungstênio são necessários para fornos de temperatura muito alta ou a vácuo, mas têm um custo significativamente maior e requisitos atmosféricos específicos.

Recursos de Design e Segurança

Um forno para um processo simples de revenimento terá requisitos diferentes de um para cementação. Este último requer tijolos de isolamento anticementação, painéis de controle de gás avançados e recursos de segurança como cortinas de fogo e dispositivos à prova de explosão para gerenciar com segurança os gases atmosféricos inflamáveis.

Fazendo a Escolha Certa para o Seu Objetivo

O forno deve ser compatível com o objetivo metalúrgico. O processo dita a ferramenta.

- Se o seu foco principal for endurecimento de uso geral ou alívio de tensões onde alguma formação de carepa é aceitável: Um forno a ar mais simples e econômico pode ser suficiente para a tarefa.

- Se o seu foco principal for produzir uma superfície limpa e sem carepa em componentes padrão: Um forno com um sistema confiável de inertização com nitrogênio ou argônio é a escolha correta.

- Se o seu foco principal for realizar engenharia de superfície especializada, como cementação: Um forno com alta integridade de vedação, controles de atmosfera avançados e sistemas de segurança abrangentes é inegociável.

Em última análise, entender as capacidades do forno é fundamental para transformar um simples pedaço de metal em um componente precisamente projetado.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Aquecimento, manutenção e resfriamento controlados de metais para alterar a microestrutura. |

| Objetivo Central | Alcançar propriedades específicas do material (dureza, tenacidade) e garantir a reprodutibilidade. |

| Recurso Crítico | Controle preciso de temperatura e aquecimento uniforme. |

| Controle de Atmosfera | Usa gases inertes (Nitrogênio, Argônio) para prevenir oxidação ou gases reativos para processos como cementação. |

| Compromisso Chave | Equilibrar custo e complexidade: Fornos a ar versus Fornos com Atmosfera Controlada. |

Pronto para Transformar Seus Componentes Metálicos com Precisão?

Escolher o forno de tratamento térmico correto é fundamental para alcançar as propriedades exatas do material que sua aplicação exige. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos de tratamento térmico adaptados aos seus objetivos metalúrgicos específicos — quer você precise de superfícies sem carepa com atmosferas inertes ou capacidades avançadas para cementação.

Deixe-nos ajudá-lo a garantir qualidade consistente e a aprimorar seu processo de fabricação.

Entre em contato com a KINTALK hoje para discutir suas necessidades de laboratório e descobrir a solução de forno ideal para seus projetos!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de operação de um forno? Do aquecimento doméstico ao processamento industrial

- Quais são os métodos de aquecimento para brasagem? Escolha o método certo para suas necessidades de produção

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar