Em sua essência, o tratamento térmico é um processo poderoso e controlado para manipular as propriedades fundamentais de um material. As principais vantagens são melhorias significativas nas características mecânicas, como resistência, dureza e ductilidade, bem como o alívio de tensões internas para facilitar a fabricação. No entanto, esses benefícios vêm com desvantagens, incluindo o potencial de altos custos de equipamento, maior complexidade do processo e o risco de alterações indesejáveis na superfície ou danos ao material se não for executado corretamente.

A decisão de usar o tratamento térmico é uma troca estratégica. Embora ele desbloqueie um desempenho superior do material, você deve pesar esse benefício contra o aumento do investimento em equipamentos, conhecimento técnico e controle de processo necessários para alcançar o resultado desejado sem introduzir novas falhas.

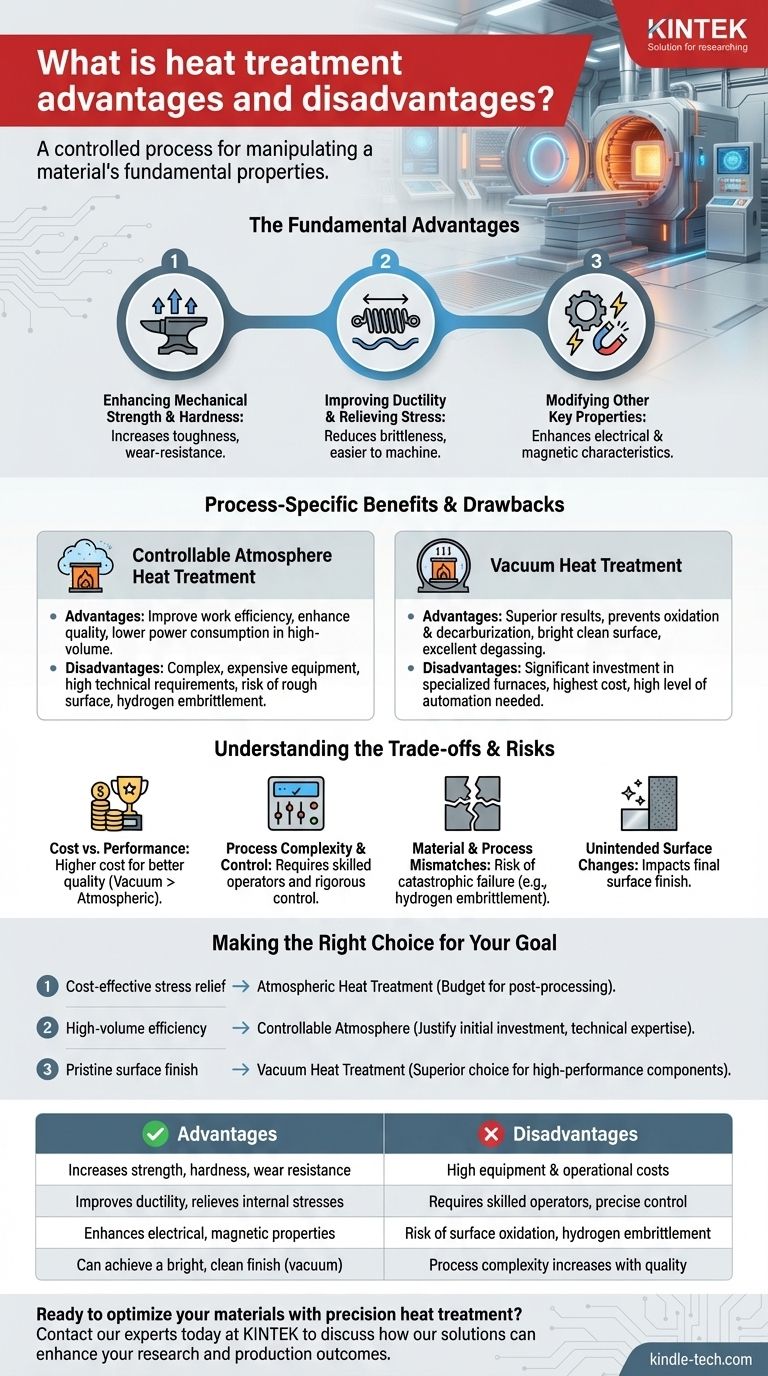

As Vantagens Fundamentais do Tratamento Térmico

O tratamento térmico é aplicado a uma ampla gama de materiais, principalmente o aço, para atingir objetivos de desempenho específicos que o material base não pode atender por si só.

Melhorando a Resistência Mecânica e a Dureza

Ao controlar cuidadosamente os ciclos de aquecimento e resfriamento, você pode alterar a estrutura cristalina de um material. Isso permite aumentar significativamente sua resistência, tenacidade e resistência ao desgaste. Isso é crítico para componentes que serão submetidos a altas tensões ou condições abrasivas.

Melhorando a Ductilidade e Aliviando o Estresse

Por outro lado, certos processos de tratamento térmico podem amolecer um material, aumentando sua ductilidade e reduzindo a fragilidade. Isso é frequentemente usado para aliviar tensões internas criadas durante processos de fabricação como soldagem ou conformação a quente, tornando a peça mais fácil de usinar e menos propensa a rachaduras sob carga.

Modificando Outras Propriedades Chave

Além das características mecânicas, o tratamento térmico pode ser usado para refinar as propriedades de um material para aplicações especializadas. Isso inclui melhorar características elétricas e magnéticas específicas, o que é vital para componentes usados em motores, sensores e outros dispositivos eletrônicos.

Benefícios e Desvantagens Específicos do Processo

Nem todo tratamento térmico é igual. O ambiente em que o processo ocorre — ar, uma atmosfera de gás controlada ou vácuo — altera drasticamente o resultado, as vantagens e as desvantagens.

Tratamento Térmico em Atmosfera Controlada

Este método envolve o aquecimento do material em um forno preenchido com uma mistura específica de gases para evitar reações químicas indesejadas.

- Vantagens: Pode melhorar a eficiência do trabalho, economizar mão de obra e aprimorar a qualidade do produto. Na produção em alto volume, leva a um menor consumo de energia e materiais auxiliares.

- Desvantagens: Este processo requer equipamentos complexos e caros com altos requisitos técnicos de operação. Pode deixar uma superfície áspera e sem brilho e apresenta risco de fragilização por hidrogênio em certos aços.

Tratamento Térmico a Vácuo

Este é um processo mais avançado onde o material é aquecido em alto vácuo, eliminando quase todos os gases atmosféricos.

- Vantagens: O tratamento a vácuo oferece resultados superiores ao prevenir completamente a oxidação e a descarbonetação. Isso preserva as propriedades mecânicas inerentes do material e resulta em uma superfície brilhante e limpa que não requer processamento adicional. Também proporciona excelente desgaseificação e desengorduramento.

- Desvantagens: A principal desvantagem é o investimento significativo em fornos a vácuo especializados e o alto nível de automação e controle necessários. Geralmente é a opção mais cara.

Compreendendo as Trocas e os Riscos

A escolha de um processo de tratamento térmico requer uma compreensão clara de suas potenciais desvantagens e do equilíbrio entre custo e resultado desejado.

Custo vs. Desempenho

Existe uma relação direta entre o custo do processo de tratamento térmico e a qualidade do resultado. Embora o aquecimento atmosférico simples seja o mais barato, ele oferece pouca proteção contra a oxidação superficial. O tratamento a vácuo proporciona a mais alta qualidade, mas tem o custo mais elevado.

Complexidade e Controle do Processo

Métodos avançados como tratamento térmico em atmosfera controlada e a vácuo não são procedimentos simples. Eles exigem controle rigoroso do processo e operadores qualificados para gerenciar misturas de gases ou níveis de vácuo, pois erros podem facilmente arruinar a peça de trabalho.

Incompatibilidades de Material e Processo

Nem todo material é adequado para todo tipo de tratamento térmico. Como observado, o uso de uma atmosfera rica em hidrogênio em certos aços pode causar fragilização por hidrogênio, um modo de falha catastrófico. É fundamental combinar o material com um processo compatível e benéfico.

Alterações Inesperadas na Superfície

O ambiente do processo impacta diretamente a superfície final da peça. Uma atmosfera controlada pode deixar um acabamento áspero, enquanto um processo a vácuo resulta em uma superfície brilhante e purificada. Isso pode eliminar a necessidade de etapas secundárias de limpeza ou acabamento caras e demoradas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o tratamento térmico apropriado, você deve primeiro definir seu objetivo mais crítico.

- Se seu foco principal é o alívio de tensões econômico e o aprimoramento básico das propriedades: Um tratamento térmico atmosférico padrão pode ser suficiente, mas você deve orçar as etapas de pós-processamento, como limpeza ou jateamento.

- Se seu foco principal é a eficiência de alto volume com bom controle de qualidade: O tratamento em atmosfera controlada é uma ótima opção, desde que você possa justificar o investimento inicial em equipamentos e tenha a experiência técnica necessária disponível.

- Se seu foco principal é o acabamento de superfície impecável e a integridade máxima do material: O tratamento térmico a vácuo é a escolha superior para componentes de alta performance e precisão, onde a prevenção de qualquer degradação da superfície é primordial.

Em última análise, selecionar o método correto de tratamento térmico é uma decisão estratégica de engenharia que impacta diretamente o desempenho, a vida útil e a qualidade do seu produto final.

Tabela Resumo:

| Vantagem | Desvantagem |

|---|---|

| Aumenta a resistência, dureza e resistência ao desgaste | Altos custos de equipamento e operação |

| Melhora a ductilidade e alivia tensões internas | Requer operadores qualificados e controle preciso |

| Aprimora as propriedades elétricas e magnéticas | Risco de oxidação superficial ou fragilização por hidrogênio |

| Pode alcançar um acabamento brilhante e limpo (processo a vácuo) | A complexidade do processo aumenta com a qualidade |

Pronto para otimizar seus materiais com tratamento térmico de precisão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às necessidades exclusivas do seu laboratório. Seja você trabalhando com ligas padrão ou materiais de alto desempenho, nossa experiência garante que você alcance o equilíbrio perfeito entre propriedades do material, custo e qualidade.

Deixe-nos ajudá-lo a selecionar o forno e o processo certos para sua aplicação. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as funções dos fornos de secagem de laboratório e fornos mufla na análise de biomassa? Tratamento Térmico de Precisão

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico

- Quais são os 4 tipos de tratamento térmico que o aço sofre? Recozimento, Normalização, Têmpera e Revenimento

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes