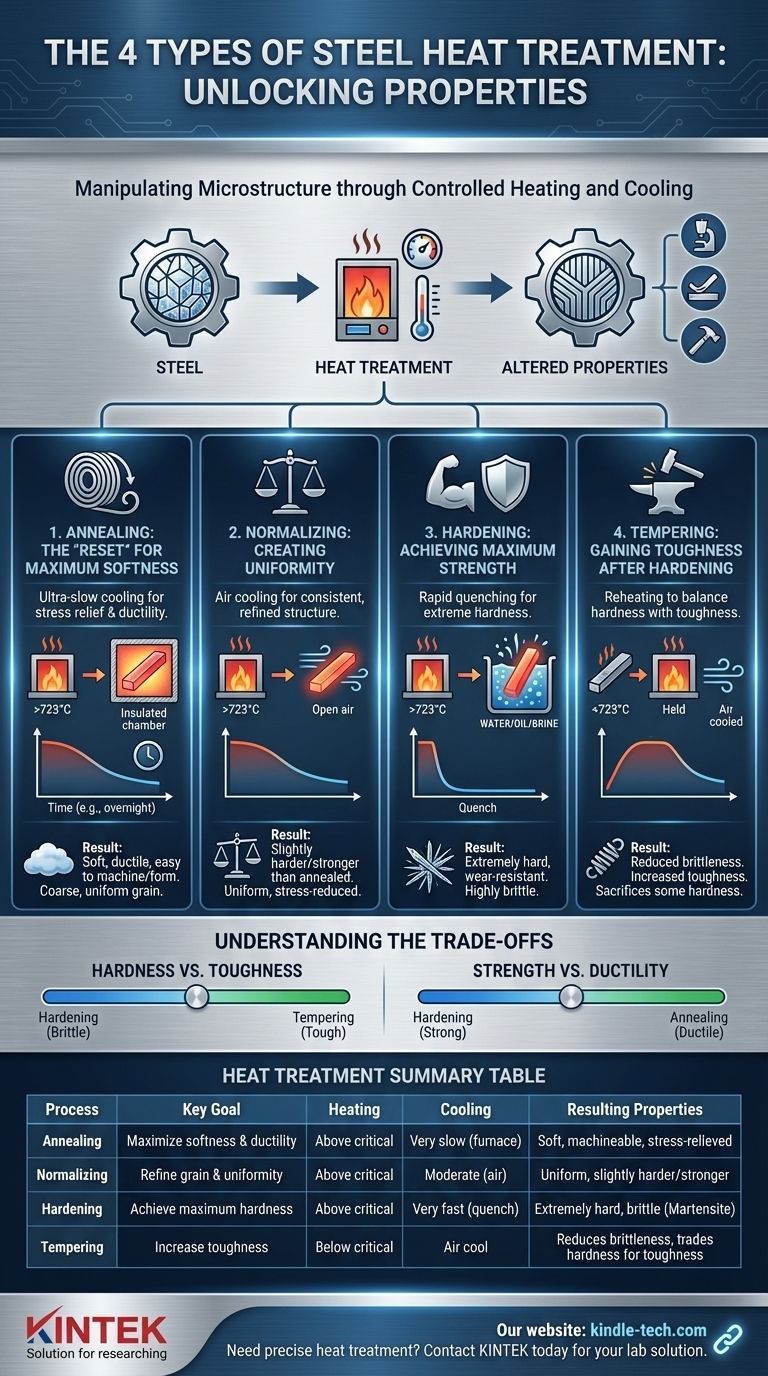

Em sua essência, o aço passa por quatro tipos principais de tratamento térmico: recozimento, normalização, têmpera e revenimento. Esses processos não são intercambiáveis; cada um envolve um ciclo preciso de aquecimento e resfriamento projetado para manipular a estrutura interna do aço e, como resultado, mudar fundamentalmente suas propriedades mecânicas, como dureza, tenacidade e ductilidade.

O tratamento térmico é o uso controlado da temperatura para reorganizar a estrutura cristalina interna do aço, ou "microestrutura". Ao gerenciar cuidadosamente a temperatura de aquecimento, o tempo de permanência e a taxa de resfriamento, é possível trocar deliberadamente uma propriedade por outra — por exemplo, sacrificar alguma dureza para obter tenacidade essencial.

Por que o Tratamento Térmico é Necessário

Para entender os quatro métodos, você deve primeiro entender o objetivo. O tratamento térmico do aço visa intencionalmente mudar sua estrutura interna para se adequar a um propósito específico.

O Papel da Microestrutura

O aço, sob um microscópio, é uma paisagem de grãos cristalinos. O tamanho, a forma e a composição desses grãos — sua microestrutura — ditam seu comportamento físico.

A chave é que o calor permite que essa estrutura mude. Quando aquecido acima de uma temperatura crítica (tipicamente acima de 723°C ou 1333°F), o carbono e o ferro do aço formam uma nova estrutura maleável chamada austenita. O que acontece quando ele esfria determina tudo.

As Duas Alavancas: Temperatura e Taxa de Resfriamento

Cada processo de tratamento térmico manipula duas variáveis fundamentais: a temperatura máxima à qual o aço é aquecido e a velocidade na qual ele é resfriado.

Uma taxa de resfriamento lenta permite que os cristais se formem em um estado ordenado e de baixa tensão, resultando em aço mais macio. Uma taxa de resfriamento rápida, ou têmpera, congela a estrutura atômica em um estado caótico e de alta tensão, resultando em aço muito duro.

Os Quatro Principais Processos de Tratamento Térmico

Cada um dos quatro principais processos usa esses princípios para alcançar um resultado diferente.

1. Recozimento: O "Reset" para Máxima Maciez

O recozimento é o processo de aquecer o aço acima de sua temperatura crítica, mantê-lo lá e depois resfriá-lo o mais lentamente possível, muitas vezes deixando-o no forno isolado para esfriar durante a noite.

Esse resfriamento ultralento cria uma microestrutura grosseira e uniforme que torna o aço extremamente macio, dúctil e fácil de usinar ou conformar. É o processo definitivo de alívio de tensões, efetivamente "reiniciando" a estrutura interna do material.

2. Normalização: Criando Uniformidade

A normalização também envolve aquecer o aço acima de sua temperatura crítica. No entanto, ele é então removido do forno e resfriado em ar parado.

Esse resfriamento ao ar é mais rápido que o resfriamento no forno, mas muito mais lento que a têmpera. O resultado é um aço que é ligeiramente mais duro e forte que um aço recozido, mas não tão macio. O objetivo principal da normalização é refinar a estrutura granular e criar um material mais uniforme e consistente antes do endurecimento subsequente.

3. Têmpera: Alcançando a Força Máxima

A têmpera visa tornar o aço o mais duro possível. O aço é aquecido acima de sua temperatura crítica para formar austenita, depois resfriado rapidamente mergulhando-o em um líquido como água, óleo ou salmoura.

Esse resfriamento severo aprisiona os átomos de carbono do aço em uma microestrutura altamente tensionada e em forma de agulha chamada martensita. A martensita é extremamente dura e resistente ao desgaste, mas também é muito quebradiça, como vidro, e pode quebrar sob impacto forte.

4. Revenimento: Ganhando Tenacidade Após a Têmpera

Uma peça temperada é muitas vezes muito quebradiça para ser útil. O revenimento é um processo secundário realizado após a têmpera para reduzir essa fragilidade.

O aço temperado é reaquecido a uma temperatura muito mais baixa (abaixo do ponto crítico), mantido por um tempo específico e depois deixado esfriar. Esse processo alivia as tensões internas e permite que a martensita dura se transforme ligeiramente, sacrificando alguma dureza para ganhar uma quantidade significativa de tenacidade — a capacidade de absorver energia e deformar sem fraturar.

Compreendendo os Compromissos

Escolher um processo de tratamento térmico é um ato deliberado de equilibrar propriedades concorrentes. Raramente é possível maximizar tudo de uma vez.

O Compromisso Dureza vs. Tenacidade

Este é o compromisso mais crítico no tratamento térmico.

- A têmpera cria dureza máxima, mas resulta em extrema fragilidade.

- O revenimento troca diretamente essa dureza por tenacidade. Quanto maior a temperatura de revenimento, mais dureza você perde, mas mais tenaz a peça se torna.

Resistência vs. Ductilidade

Resistência (resistência à flexão) e ductilidade (capacidade de ser esticado ou deformado sem quebrar) também são propriedades opostas.

- O recozimento produz ductilidade máxima, mas resistência mínima.

- A têmpera produz resistência máxima, mas ductilidade mínima.

O Papel Crítico do Carbono

Esses processos de endurecimento são eficazes apenas em aços com teor de carbono suficiente (tipicamente aços de médio a alto carbono). Aços de baixo carbono não possuem o carbono necessário para formar a estrutura de martensita dura, portanto não podem ser significativamente endurecidos por este método.

Fazendo a Escolha Certa para o Seu Objetivo

O processo correto depende inteiramente da função pretendida do componente final.

- Se o seu foco principal é a máxima usinabilidade ou facilidade de conformação: Escolha o recozimento para tornar o aço o mais macio e dúctil possível.

- Se o seu foco principal é refinar a estrutura granular para um ponto de partida consistente: Use a normalização para criar um material uniforme e com tensões reduzidas antes de processamentos adicionais.

- Se o seu foco principal é criar uma ferramenta ou aresta de corte resistente ao desgaste: O processo de duas etapas de têmpera seguida de revenimento é necessário para alcançar alta dureza com tenacidade utilizável.

- Se o seu foco principal é uma peça durável que deve suportar choque ou impacto: Use a têmpera seguida de um ciclo de revenimento em temperatura mais alta para priorizar a tenacidade sobre a dureza máxima.

Compreender esses quatro processos lhe dá o poder de transformar uma única peça de aço em um material precisamente projetado para sua tarefa.

Tabela Resumo:

| Processo | Objetivo Principal | Aquecimento | Resfriamento | Propriedades Resultantes |

|---|---|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Acima da temperatura crítica | Muito lento (resfriamento no forno) | Macio, fácil de usinar, com tensões aliviadas |

| Normalização | Refinar a estrutura granular e uniformidade | Acima da temperatura crítica | Moderado (ar parado) | Ligeiramente mais duro/forte que o recozido, uniforme |

| Têmpera | Alcançar dureza máxima e resistência ao desgaste | Acima da temperatura crítica | Muito rápido (têmpera em água/óleo) | Extremamente duro, mas quebradiço (martensita) |

| Revenimento | Aumentar a tenacidade após a têmpera | Abaixo da temperatura crítica | Resfriamento ao ar | Reduz a fragilidade, troca dureza por tenacidade |

Precisa de tratamento térmico preciso para seus componentes? O processo certo é crítico para o desempenho. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais para testes e preparação de materiais. Nossa expertise garante que seu aço atinja a dureza, tenacidade ou ductilidade exatas necessárias. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir a solução ideal de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quanto tempo dura o processo de calcinação? Otimize o tempo do seu processo para máxima eficiência

- Como preparar amostras para IV? Um Guia para Preparação de Amostras Sólidas, Líquidas e Gasosas

- Quais são as vantagens e limitações do tratamento térmico? Adapte as propriedades do material para o desempenho máximo

- O que é a manutenção de equipamentos de laboratório? Garanta a Integridade dos Dados e Prolongue a Vida Útil dos Equipamentos

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica