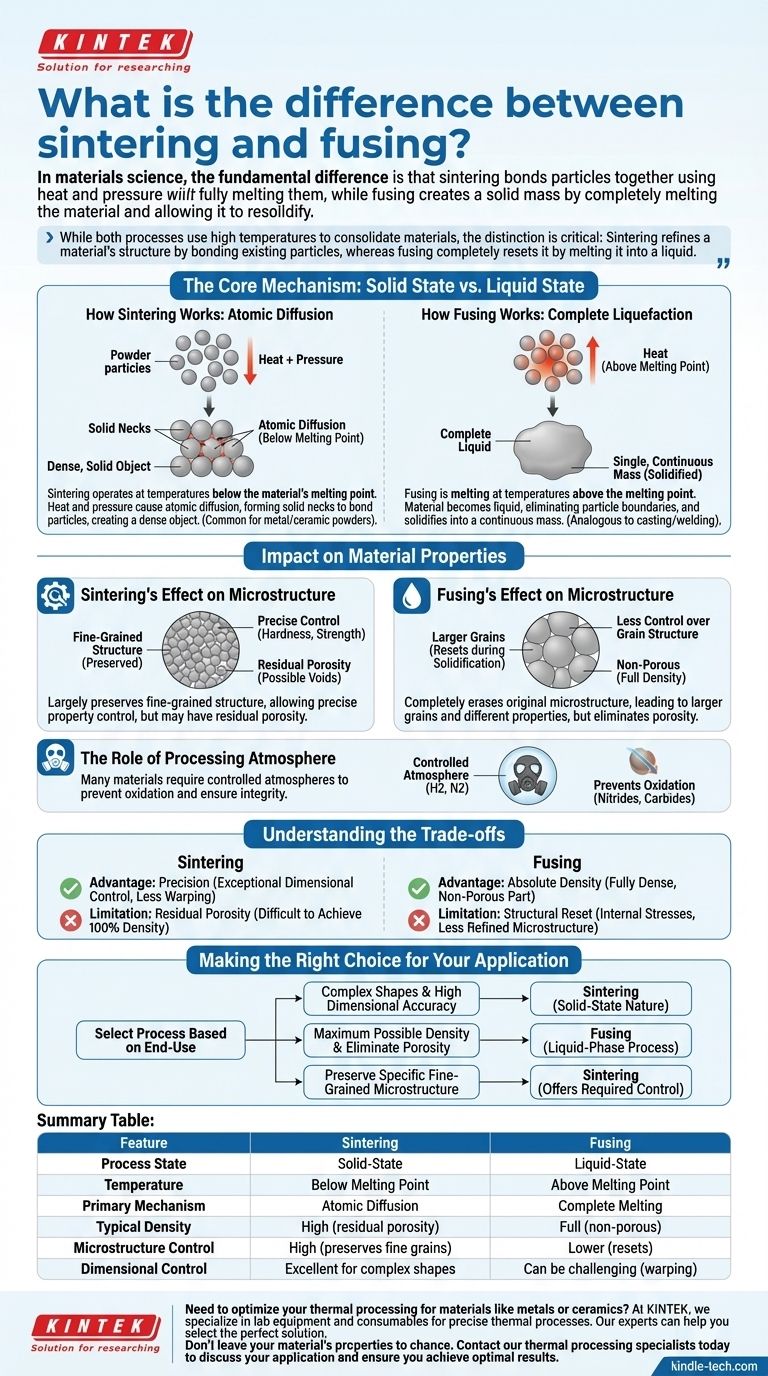

Na ciência dos materiais, a diferença fundamental é que a sinterização liga partículas usando calor e pressão sem as derreter completamente, enquanto a fusão cria uma massa sólida derretendo completamente o material e permitindo que ele se resolidifique. A sinterização é um processo de estado sólido impulsionado pela difusão atómica, enquanto a fusão é um processo de estado líquido que envolve uma mudança de fase.

Embora ambos os processos utilizem altas temperaturas para consolidar materiais, a distinção é crítica: a sinterização refina a estrutura de um material ligando as partículas existentes, enquanto a fusão a redefine completamente ao derretê-la num líquido.

O Mecanismo Central: Estado Sólido vs. Estado Líquido

A distinção mais importante reside no que acontece com o material a nível atómico. Um processo reorganiza cuidadosamente a estrutura existente, enquanto o outro a liquefaz completamente.

Como Funciona a Sinterização: Difusão Atómica

A sinterização opera a temperaturas abaixo do ponto de fusão do material.

O calor fornece aos átomos nas partículas de pó individuais energia suficiente para se moverem. Sob pressão, estes átomos móveis difundem-se através das fronteiras entre as partículas, formando "pescoços" sólidos que ligam as lacunas.

À medida que este processo continua, as partículas ligam-se, as lacunas (poros) entre elas encolhem e o componente torna-se um objeto sólido e denso. Isto é comum na produção de peças a partir de pós metálicos e cerâmicos.

Como Funciona a Fusão: Liquefação Completa

A fusão é um conceito mais direto: derretimento.

O material é aquecido acima do seu ponto de fusão até se tornar um líquido completo. Neste estado líquido, as fronteiras originais das partículas são totalmente eliminadas.

Ao arrefecer, o líquido solidifica-se numa única massa contínua. Isto é análogo à fundição ou soldadura, onde o objetivo é criar uma estrutura monolítica totalmente densa.

Impacto nas Propriedades do Material

A escolha entre estes dois métodos tem consequências significativas para a estrutura interna e o desempenho do componente final.

Efeito da Sinterização na Microestrutura

Como a sinterização não envolve fusão em massa, pode preservar em grande parte a microestrutura de grão fino dos pós de partida.

Isto dá aos engenheiros um controlo preciso sobre propriedades do material como dureza e resistência. No entanto, pode ser difícil eliminar toda a porosidade, que pode permanecer como minúsculos vazios na peça final.

Efeito da Fusão na Microestrutura

A fusão apaga completamente a microestrutura original. A nova estrutura é formada durante a solidificação, o que pode levar a grãos maiores e a um conjunto diferente de propriedades mecânicas.

Embora este processo elimine naturalmente a porosidade encontrada em métodos baseados em pó, oferece menos controlo sobre a estrutura de grão final.

O Papel da Atmosfera de Processamento

Para muitos materiais avançados, o ambiente durante o aquecimento é fundamental.

Nitretos, carbonetos e muitos metais requerem sinterização sob uma atmosfera controlada, como gás hidrogénio ou nitrogénio. Isto evita a oxidação e outras reações químicas que comprometeriam a integridade da peça final.

Compreender as Trocas

Nenhum método é universalmente superior. A escolha correta depende do equilíbrio entre a necessidade de densidade e a necessidade de controlo estrutural.

A Vantagem da Sinterização: Precisão

A sinterização proporciona um controlo dimensional excecional. Como o material nunca se torna um líquido que flui livremente, as peças têm menos probabilidade de deformar ou ceder, tornando-a ideal para fabricar componentes complexos de forma líquida (net-shape).

A Limitação da Sinterização: Porosidade Residual

Atingir 100% da densidade teórica apenas através da sinterização pode ser difícil e caro. A pequena quantidade de porosidade restante pode, por vezes, ser um fator limitante para aplicações de alta tensão.

A Vantagem da Fusão: Densidade Absoluta

O principal benefício da fusão é a criação direta de uma peça totalmente densa e não porosa. O material líquido preenche naturalmente todos os vazios, garantindo um produto final sólido.

A Limitação da Fusão: Redefinição Estrutural

A fusão e a subsequente resolidificação completas podem introduzir tensões internas e uma microestrutura menos refinada. Esta falta de controlo pode ser uma desvantagem significativa para componentes de alto desempenho.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do processo térmico correto é determinada pelos requisitos de utilização final do seu componente.

- Se o seu foco principal é criar formas complexas com alta precisão dimensional: A sinterização é o método superior devido à sua natureza de estado sólido.

- Se o seu foco principal é atingir a máxima densidade possível e eliminar toda a porosidade: A fusão ou um processo de fase líquida semelhante é a abordagem necessária.

- Se o seu foco principal é preservar uma microestrutura específica de grão fino para propriedades mecânicas ótimas: A sinterização oferece o controlo necessário para o conseguir.

Em última análise, compreender se o seu material precisa de permanecer sólido ou tornar-se líquido durante o processamento é a chave para dominar a sua forma e função finais.

Tabela de Resumo:

| Característica | Sinterização | Fusão |

|---|---|---|

| Estado do Processo | Estado Sólido | Estado Líquido |

| Temperatura | Abaixo do Ponto de Fusão | Acima do Ponto de Fusão |

| Mecanismo Principal | Difusão Atómica | Derretimento Completo |

| Densidade Típica | Alta (pode ter porosidade residual) | Total (não porosa) |

| Controlo da Microestrutura | Alto (preserva grãos finos) | Menor (redefine durante a solidificação) |

| Controlo Dimensional | Excelente para formas complexas | Pode ser desafiador devido à deformação |

Precisa de otimizar o seu processamento térmico para materiais como metais ou cerâmicas?

A escolha do método certo—sinterização ou fusão—é fundamental para alcançar a densidade, microestrutura e desempenho desejados no seu componente final. A escolha errada pode levar a falhas dispendiosas ou resultados abaixo do ideal.

Na KINTEK, especializamo-nos no equipamento de laboratório e consumíveis que alimentam estes processos térmicos precisos. Quer necessite de um forno de atmosfera controlada para sinterizar materiais sensíveis ou de um sistema de alta temperatura para aplicações de fusão, os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para as necessidades específicas do seu laboratório.

Não deixe as propriedades do seu material ao acaso. Contacte os nossos especialistas em processamento térmico hoje mesmo para discutir a sua aplicação e garantir que obtém resultados ótimos.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a verificação de temperatura de um forno mufla? Garanta um Processamento Térmico Preciso

- Qual é a diferença entre um forno de retorta e um forno mufla? Descubra a verdade sobre o aquecimento indireto

- Que tipo de forno é um forno mufla? Um Guia para Aquecimento de Alta Pureza e Livre de Contaminação

- Qual a temperatura de queima da alumina? Alcance Densidade e Resistência Ótimas

- Como uma fornalha é classificada? Entenda os Dois Tipos Principais para Sua Aplicação