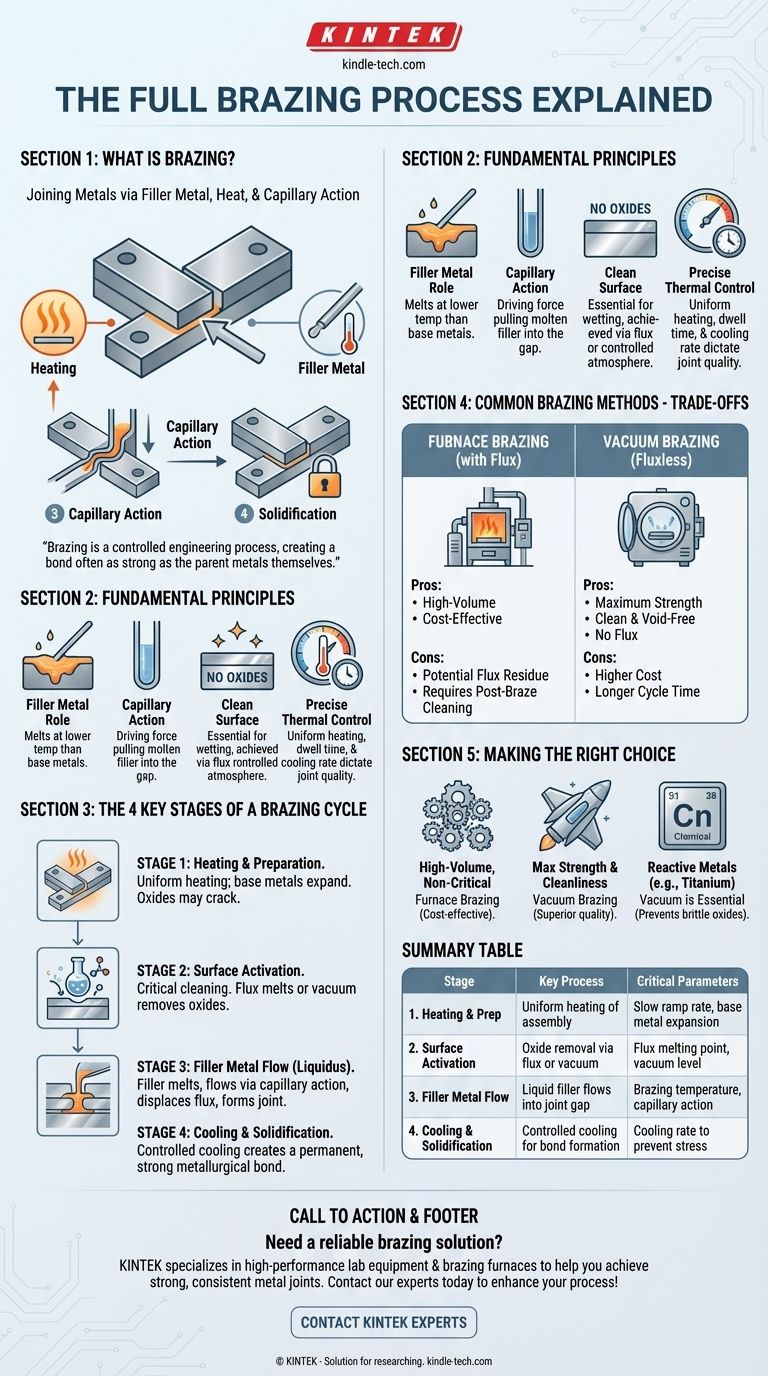

Em sua essência, o processo de brasagem é um método de união de metais aquecendo-os e utilizando um metal de adição que derrete a uma temperatura mais baixa que os metais base. O metal de adição fundido é atraído para o espaço estreito entre as peças por ação capilar e, ao resfriar, solidifica-se para formar uma ligação metalúrgica forte e permanente. Toda essa sequência é realizada sob controle térmico preciso para garantir a integridade da junta final.

A brasagem é mais do que simplesmente derreter um material de adição. É um processo de engenharia controlado que depende da interação entre superfícies limpas, temperatura precisa e a força física da ação capilar para criar uma ligação que é frequentemente tão forte quanto os próprios metais de base.

Os Princípios Fundamentais da Brasagem

Para entender completamente o processo de brasagem, você deve compreender os princípios centrais que governam seu sucesso. Não é uma simples operação de colagem, mas uma interação complexa a nível molecular.

O Papel do Metal de Adição

Todo o processo depende do metal de adição, também chamado de liga de brasagem. Ele é projetado especificamente para ter um ponto de fusão mais baixo que os metais base que estão sendo unidos. Isso garante que os componentes unidos não derretam ou se deformem durante o processo.

Ação Capilar: A Força Motriz

A brasagem funciona devido a um fenômeno chamado ação capilar. Um espaço muito pequeno e uniforme é projetado entre as duas peças de trabalho. Quando o metal de adição derrete e se torna líquido, ele é automaticamente puxado para este espaço, preenchendo completamente a junta, independentemente da orientação da gravidade.

A Importância de uma Superfície Limpa

Para que uma ligação forte se forme, o metal de adição fundido deve ser capaz de "molhar" as superfícies dos metais base. Isso só é possível se as superfícies estiverem completamente livres de óxidos e contaminantes. Os processos de brasagem conseguem isso de uma de duas maneiras: fluxo (pasta fundente) ou uma atmosfera controlada.

Controle Térmico Preciso

O elemento crítico final é o controle do calor. A montagem deve ser aquecida uniformemente até a "temperatura de brasagem"—acima do ponto de fusão do metal de adição, mas abaixo dos metais base. O tempo de permanência nessa temperatura e a taxa de resfriamento subsequente são parâmetros essenciais que ditam a resistência final e a microestrutura da junta.

As Quatro Etapas Principais de um Ciclo de Brasagem

Embora os parâmetros específicos variem, quase toda operação de brasagem segue um ciclo térmico consistente de quatro estágios.

Estágio 1: Aquecimento e Preparação

Toda a montagem é aquecida lenta e uniformemente. À medida que a temperatura sobe, os metais base se expandem. Nos processos que utilizam fluxo, essa expansão térmica pode fazer com que a camada de óxido quebradiça na superfície do metal rache, fornecendo um caminho inicial para o fluxo penetrar.

Estágio 2: Ativação da Superfície

Esta é a fase de limpeza mais crítica.

- Na brasagem baseada em fluxo, o fluxo derrete (por exemplo, a 565-572°C para alumínio) e torna-se quimicamente ativo, dissolvendo e deslocando agressivamente os óxidos superficiais.

- Na brasagem a vácuo, o próprio ambiente de baixa pressão serve a esse propósito, desoxidando os metais e vaporizando contaminantes.

Estágio 3: Fluxo do Metal de Adição (Líquido)

À medida que a temperatura continua a subir até a temperatura de brasagem especificada (por exemplo, 577-600°C para algumas ligas de alumínio), o metal de adição derrete. Impulsionado pela ação capilar, o metal de adição agora líquido flui para o espaço estreito e limpo entre as peças de trabalho, deslocando o fluxo líquido e formando a junta.

Estágio 4: Resfriamento e Solidificação

A montagem é resfriada de maneira controlada. O metal de adição solidifica-se, criando uma ligação metalúrgica sólida e permanente entre os dois metais base. O resfriamento adequado evita o estresse térmico e garante as propriedades desejadas da junta final.

Compreendendo as Compensações: Métodos Comuns de Brasagem

O "processo completo" também envolve entender como ele é aplicado, pois o método escolhido tem implicações significativas.

Brasagem em Forno (com Fluxo ou Atmosfera)

Na brasagem em forno, toda a montagem é colocada dentro de um forno e aquecida. Este método é excepcionalmente eficiente para produção de alto volume, pois pode criar milhares de juntas simultaneamente. Quando realizado ao ar livre, requer o uso de fluxo para proteger a área da junta da oxidação.

A principal compensação é o potencial de resíduo de fluxo. Esse resíduo é frequentemente corrosivo e deve ser completamente limpo em uma operação pós-brasagem, adicionando uma etapa e custo ao processo.

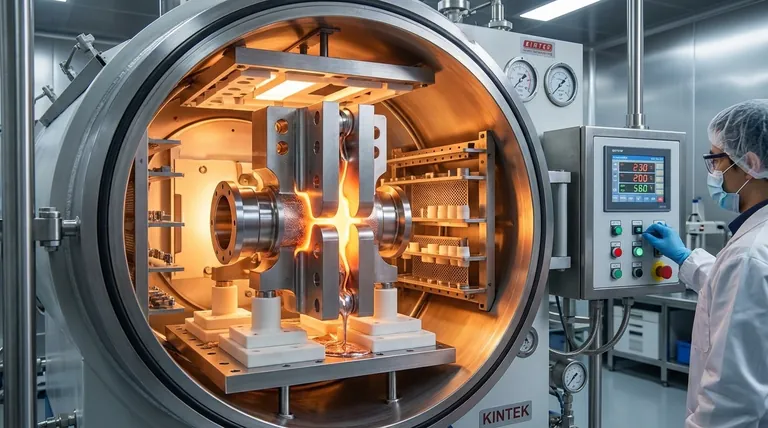

Brasagem a Vácuo (Sem Fluxo)

A brasagem a vácuo é realizada dentro de uma câmara de alto vácuo. O próprio vácuo impede a oxidação, eliminando completamente a necessidade de fluxo. Isso resulta em juntas excepcionalmente limpas, fortes e sem vazios, tornando-a o método preferido para aplicações críticas de alto desempenho em aeroespacial, médica e eletrônica.

A compensação é o custo e o tempo de ciclo. Fornos a vácuo representam um investimento de capital significativo, e o processo de criar um vácuo e executar o ciclo térmico é mais lento do que a brasagem em forno atmosférico.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo completo permite que você selecione a abordagem correta com base nos requisitos específicos do seu projeto em termos de custo, volume e desempenho.

- Se o seu foco principal é a produção de alto volume para peças não críticas: A brasagem tradicional em forno com fluxo é frequentemente o método mais econômico, mas certifique-se de incluir os requisitos de limpeza pós-brasagem.

- Se o seu foco principal é a máxima resistência e limpeza da junta: A brasagem a vácuo é a escolha superior, oferecendo resultados premium ao eliminar o risco de aprisionamento de fluxo e contaminação.

- Se você está unindo metais reativos como titânio ou superligas: Uma atmosfera controlada, especialmente um vácuo, não é opcional—é essencial para prevenir a formação de óxidos quebradiços que comprometeriam a junta.

Dominar o processo de brasagem significa projetar a junta desde o início, controlando essas variáveis fundamentais para alcançar uma conexão confiável e robusta.

Tabela de Resumo:

| Estágio | Processo Chave | Parâmetros Críticos |

|---|---|---|

| 1. Aquecimento e Preparação | Aquecimento uniforme da montagem | Taxa de rampa lenta, expansão do metal base |

| 2. Ativação da Superfície | Remoção de óxido via fluxo ou vácuo | Ponto de fusão do fluxo, nível de vácuo |

| 3. Fluxo do Metal de Adição | Fluxo líquido entra no espaço da junta | Temperatura de brasagem, ação capilar |

| 4. Resfriamento e Solidificação | Resfriamento controlado para formação da ligação | Taxa de resfriamento para evitar estresse |

| Comparação de Métodos | Brasagem em Forno | Brasagem a Vácuo |

| Alto volume, custo-benefício | Resistência máxima, sem fluxo, limpo | |

| Requer limpeza pós-brasagem do fluxo | Custo mais alto, tempo de ciclo mais longo |

Precisa de uma solução de brasagem confiável para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de brasagem e consumíveis, para ajudá-lo a obter juntas metálicas fortes e consistentes. Se você precisa de brasagem em forno de alto volume ou brasagem a vácuo de precisão para aplicações críticas, nossa experiência garante resultados ideais. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de brasagem e descobrir como a KINTEK pode aprimorar seu processo de união.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Como um vácuo afeta a temperatura? Controle a Transferência de Calor para Resultados Superiores em Laboratório

- Qual é a principal função de um forno de pirólise de alta temperatura? Otimizando o Carbono para Supercapacitores

- Quais são as duas classes básicas de fornos usadas no tratamento térmico? Escolha o Ambiente Certo para o Seu Metal

- Quais são as desvantagens do tratamento térmico a vácuo? Custos Elevados e Limitações Técnicas Explicadas

- Por que fornos fechados de alta temperatura e dessecadores a vácuo são essenciais para o pré-tratamento de matérias-primas de sais eutéticos?

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Qual o papel de um forno de laboratório de alta temperatura no estudo da ordenação atômica de pós de Fe-Al? Alcançar LRO

- Qual o papel do resfriamento em forno nos compósitos SiCf/Ti-43Al-9V? Domine o Controle de Microestrutura e Fase