Em química e ciência dos materiais, deposição é o processo pelo qual um material em estado gasoso ou de plasma transiciona diretamente para um sólido, formando uma camada fina sobre uma superfície, conhecida como substrato. É o processo fundamental usado para criar filmes finos, que são componentes críticos em tudo, desde microchips a implantes médicos. Essencialmente, é o inverso de processos como sublimação ou evaporação.

A deposição não é meramente uma mudança de fase; é uma técnica de engenharia altamente controlada. O objetivo principal é depositar um filme ultrafino de um material específico sobre um substrato para alterar intencionalmente suas propriedades de superfície, como sua condutividade, dureza ou comportamento óptico.

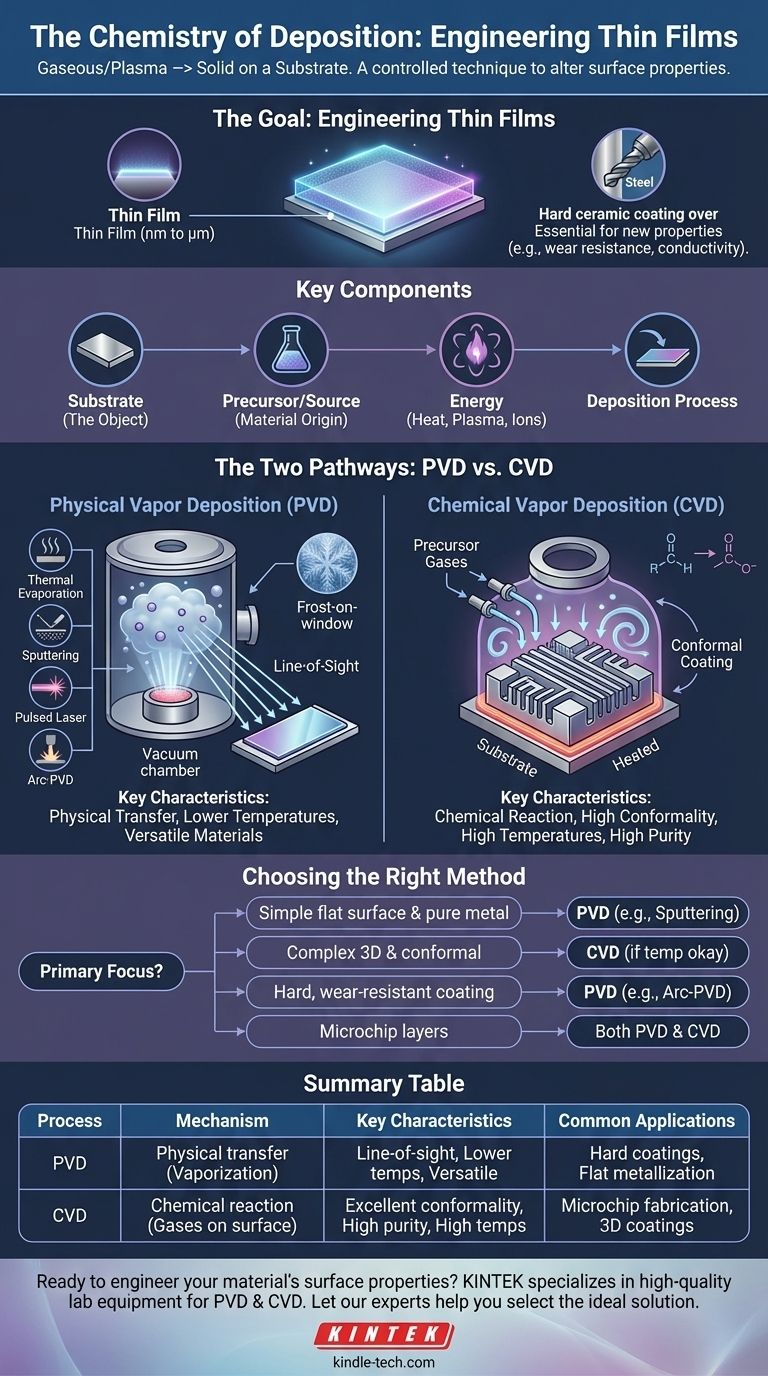

O Objetivo da Deposição: Engenharia de Filmes Finos

Os processos de deposição são projetados para criar filmes finos, que são camadas de material com espessura que varia de alguns átomos (nanômetros) a vários milhares de átomos (micrômetros).

Por que os Filmes Finos são Essenciais

Um filme fino pode conferir a um material a granel propriedades totalmente novas sem alterar sua estrutura central. Esta é uma maneira incrivelmente eficiente de projetar um material para uma tarefa específica.

Por exemplo, um revestimento duro e resistente ao desgaste pode ser depositado sobre uma broca de aço padrão, aumentando drasticamente sua vida útil e desempenho. O corpo da broca permanece sendo aço resistente e de baixo custo, enquanto a superfície adquire as propriedades de uma cerâmica muito mais dura.

Os Componentes Chave da Deposição

Todo processo de deposição envolve três elementos centrais:

- Substrato: O objeto ou material sobre o qual o filme está sendo depositado.

- Precursor/Fonte: O material que formará o filme. Este começa como um sólido, líquido ou gás antes de ser transportado para o substrato.

- Energia: A fonte de energia (por exemplo, calor, plasma, íons, fótons) que impulsiona a transformação e o transporte do material precursor.

Os Dois Caminhos Principais: Físico vs. Químico

Todas as técnicas de deposição se enquadram em uma de duas categorias principais. A distinção entre elas é crucial para entender suas capacidades e limitações.

Deposição Física de Vapor (PVD)

Na PVD, o material a ser depositado é fisicamente convertido em vapor e transportado para o substrato, onde se condensa novamente em um sólido. Nenhuma reação química ocorre na superfície do substrato.

Pense nisso como ferver água para criar vapor que depois se condensa como geada em uma janela fria. A geada é quimicamente idêntica à água com a qual você começou.

Técnicas comuns de PVD incluem:

- Evaporação Térmica: Um material fonte é aquecido a vácuo até evaporar, e o vapor viaja e se condensa no substrato mais frio.

- Sputtering (Pulverização Catódica): Um alvo feito do material fonte é bombardeado com íons de alta energia (um plasma), que fisicamente arrancam átomos do alvo. Esses átomos viajam e se depositam no substrato.

- Deposição por Laser Pulsado: Um laser de alta potência abla (arranca) material de um alvo, criando uma pluma de plasma que se deposita no substrato.

- Deposição por Arco Catódico (Arc-PVD): Um arco elétrico de alta corrente é usado para vaporizar material de um alvo catódico, criando um vapor altamente ionizado que forma um filme denso.

Deposição Química de Vapor (CVD)

Na CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Esses gases reagem ou se decompõem na superfície aquecida do substrato para produzir o filme sólido desejado.

Ao contrário da PVD, uma reação química é o cerne do processo. O filme resultante é um novo material formado a partir dos gases precursores. Isso é como misturar dois gases que, ao entrar em contato com uma superfície quente, reagem para formar um resíduo sólido.

Entendendo as Compensações

A escolha entre PVD e CVD depende inteiramente das propriedades de filme desejadas, do material do substrato e da geometria da peça a ser revestida.

PVD: Direcionalidade e Versatilidade de Materiais

Os processos de PVD são geralmente de "linha de visão", o que significa que o material depositado viaja em linha reta da fonte para o substrato.

Isso torna difícil revestir uniformemente formas complexas e tridimensionais. No entanto, a PVD pode ser realizada em temperaturas mais baixas do que muitos processos de CVD e pode depositar uma vasta gama de materiais, incluindo metais, ligas e muitas cerâmicas.

CVD: Conformidade e Pureza

Como o precursor é um gás que envolve o objeto, a CVD é excelente na produção de revestimentos altamente conformais que cobrem uniformemente superfícies intrincadas e complexas.

A CVD também pode produzir filmes de pureza e qualidade cristalina extremamente altas, o que é fundamental para a indústria de semicondutores. Sua principal limitação são as temperaturas tipicamente altas necessárias, que podem danificar substratos sensíveis, e a natureza frequentemente perigosa dos gases precursores.

Como Aplicar Isso ao Seu Objetivo

O melhor método é determinado pelas características do filme exigidas e pelas limitações do substrato.

- Se seu foco principal for revestir uma superfície simples e plana com um metal puro: Métodos PVD como sputtering ou evaporação térmica são frequentemente os mais diretos e econômicos.

- Se seu foco principal for criar um filme cristalino altamente uniforme em um objeto 3D complexo: A CVD é provavelmente a escolha superior, desde que o substrato possa suportar as altas temperaturas do processo.

- Se seu foco principal for depositar um revestimento muito duro e resistente ao desgaste em ferramentas: Técnicas PVD como sputtering ou deposição por arco catódico são padrões da indústria.

- Se seu foco principal for a fabricação das camadas fundamentais de um microchip: Tanto a PVD quanto várias formas de CVD são usadas extensivamente para diferentes camadas, escolhidas por suas propriedades elétricas e pureza específicas.

Em última análise, entender a distinção entre transferência física (PVD) e reação química (CVD) é a chave para selecionar a ferramenta certa para engenharia da superfície de um material.

Tabela Resumo:

| Tipo de Processo | Mecanismo | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência física de material via vaporização. | Linha de visão, temperaturas mais baixas, materiais versáteis. | Revestimentos duros para ferramentas, metalização de superfícies planas. |

| Deposição Química de Vapor (CVD) | Reação química de gases precursores em uma superfície quente. | Excelente conformidade em formas complexas, alta pureza, altas temperaturas. | Fabricação de microchips, revestimentos uniformes em objetos 3D. |

Pronto para projetar as propriedades de superfície do seu material?

O processo de deposição correto é fundamental para alcançar a condutividade, dureza ou desempenho desejados em sua aplicação. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos PVD e CVD, atendendo laboratórios de pesquisa e industriais.

Deixe que nossos especialistas ajudem você a selecionar a solução ideal para seu substrato e objetivos de filme fino. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como podemos aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura