Na sua essência, a Deposição Química de Vapor (CVD) é um poderoso processo de fabricação usado para criar materiais sólidos de alto desempenho, tipicamente como um filme fino, a partir de um gás. Neste método, gases precursores voláteis são introduzidos numa câmara de reação onde se decompõem e reagem na superfície de um objeto aquecido, conhecido como substrato. Esta reação química resulta na deposição de uma nova camada sólida de material diretamente na superfície do substrato, construindo o filme átomo por átomo.

O princípio fundamental da CVD não é meramente revestir uma superfície, mas sim construir uma nova camada de material através de uma reação química controlada. Transforma ingredientes gasosos num filme sólido com propriedades precisamente projetadas, ditadas pela temperatura, pressão e composição do gás.

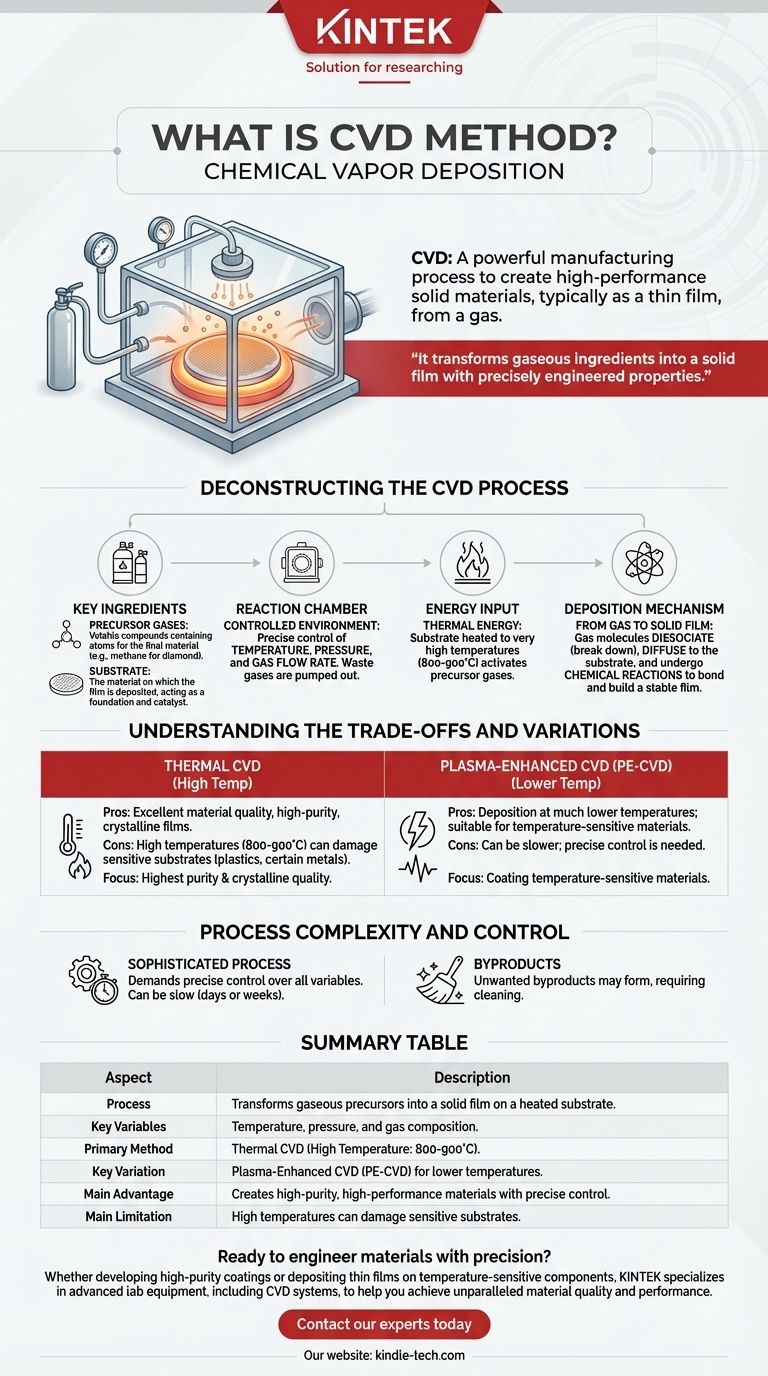

Desconstruindo o Processo CVD

Para entender a CVD, é melhor dividi-la nos seus componentes e estágios essenciais. Todo o processo ocorre num ambiente altamente controlado para garantir a pureza e a qualidade do material final.

Os Ingredientes Chave: Precursores e Substrato

O processo começa com dois componentes primários. Os gases precursores são compostos voláteis que contêm os átomos do material final desejado. Por exemplo, para crescer um filme de diamante, são usados gases ricos em carbono como o metano.

O substrato é o material ou objeto no qual o filme é depositado. Atua como a base física e, muitas vezes, como um catalisador para a reação química. Os substratos podem variar de wafers de silício em eletrónica a "sementes" de diamante para o crescimento de diamantes sintéticos maiores.

A Câmara de Reação: Um Ambiente Controlado

Tudo isto ocorre dentro de uma câmara de reação selada. Esta câmara permite o controlo preciso de variáveis ambientais críticas, incluindo temperatura, pressão e a taxa de fluxo dos gases.

Gases residuais e precursores não reagidos são continuamente bombeados para fora da câmara, prevenindo a contaminação e garantindo que a reação química prossiga conforme o pretendido.

O Catalisador para a Reação: Entrada de Energia

Para que os gases precursores reajam e formem um sólido, eles devem ser ativados com energia. O método de entrada de energia é uma característica definidora do tipo de CVD.

O método mais comum é a energia térmica. O substrato é aquecido a uma temperatura muito alta, muitas vezes entre 800°C e 900°C. Quando os gases precursores mais frios entram em contacto com o substrato quente, o calor fornece a energia necessária para desencadear a reação química na sua superfície.

O Mecanismo de Deposição: De Gás a Filme Sólido

Uma vez energizadas, as moléculas de gás decompõem-se (dissociam-se) em átomos e moléculas reativas. Estas espécies movem-se (difundem-se) para a superfície do substrato.

Na superfície quente, estas espécies reativas sofrem uma série de reações químicas, ligando-se ao substrato e entre si. Este processo atómico constrói um filme sólido e estável que adere fortemente ao substrato.

Compreendendo as Vantagens e Variações

Embora poderoso, o processo CVD não é uma solução universal. As condições específicas exigidas criam importantes vantagens e desvantagens que levaram ao desenvolvimento de diferentes técnicas de CVD.

Alta Temperatura é uma Faca de Dois Gumes

A CVD térmica tradicional requer temperaturas extremamente altas para obter filmes cristalinos de alta pureza. Isto produz uma excelente qualidade de material.

No entanto, estas altas temperaturas podem danificar ou destruir substratos sensíveis ao calor, como plásticos, certos metais ou componentes eletrónicos complexos.

CVD Melhorada por Plasma (PE-CVD) para Temperaturas Mais Baixas

Para superar a limitação de temperatura, é utilizada uma variação chamada CVD Melhorada por Plasma (PE-CVD). Neste método, uma fonte de energia como micro-ondas ou radiofrequência (RF) é usada para ionizar o gás num plasma.

Este plasma contém iões e radicais altamente reativos que podem formar um filme a temperaturas muito mais baixas. Isso torna possível revestir materiais sensíveis à temperatura que seriam incompatíveis com a CVD térmica.

Complexidade e Controlo do Processo

A CVD é um processo sofisticado que exige controlo preciso sobre todas as variáveis. O processo pode ser lento, por vezes levando dias ou semanas para crescer uma camada significativa.

Além disso, subprodutos indesejados podem, por vezes, formar-se juntamente com o filme desejado (como a formação de grafite durante o crescimento de diamante), exigindo que os técnicos interrompam periodicamente o processo para limpeza.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem CVD correta depende inteiramente dos requisitos do seu material e das limitações do seu substrato.

- Se o seu foco principal é a mais alta pureza possível do filme e qualidade cristalina: A CVD térmica de alta temperatura é frequentemente o método preferido, desde que o seu substrato possa suportar o calor.

- Se o seu foco principal é revestir um material sensível à temperatura: A CVD Melhorada por Plasma (PE-CVD) é a escolha essencial, pois permite a deposição a temperaturas significativamente mais baixas.

Ao compreender estes princípios centrais, pode alavancar eficazmente a CVD para projetar materiais com propriedades precisamente controladas desde o início.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Processo | Transforma precursores gasosos num filme sólido sobre um substrato aquecido. |

| Variáveis Chave | Temperatura, pressão e composição do gás. |

| Método Primário | CVD Térmica (Alta Temperatura: 800-900°C). |

| Variação Chave | CVD Melhorada por Plasma (PE-CVD) para temperaturas mais baixas. |

| Principal Vantagem | Cria materiais de alta pureza e alto desempenho com controlo preciso. |

| Principal Limitação | Altas temperaturas podem danificar substratos sensíveis. |

Pronto para projetar materiais com precisão?

Quer precise de desenvolver revestimentos de alta pureza para wafers semicondutores ou depositar filmes finos em componentes sensíveis à temperatura, o equipamento certo é crítico. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas CVD, para o ajudar a alcançar uma qualidade e desempenho de materiais incomparáveis.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem satisfazer os seus objetivos específicos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD