No contexto dos nanotubos de carbono, CVD significa Deposição Química de Vapor (Chemical Vapor Deposition). É o método mais comum e versátil usado para sintetizar, ou "cultivar", nanotubos de carbono (CNTs) de alta qualidade de maneira controlada. O processo envolve a introdução de um gás contendo carbono em uma superfície aquecida (substrato), onde um catalisador metálico faz com que o gás se decomponha e se reconstrua na estrutura cilíndrica, semelhante a um favo de mel, de um nanotubo.

O desafio central na criação de nanotubos de carbono é organizar precisamente os átomos de carbono em uma forma cilíndrica específica. A Deposição Química de Vapor é a solução dominante porque usa um catalisador metálico para permitir essa construção em temperaturas muito mais baixas e mais gerenciáveis do que seria possível de outra forma.

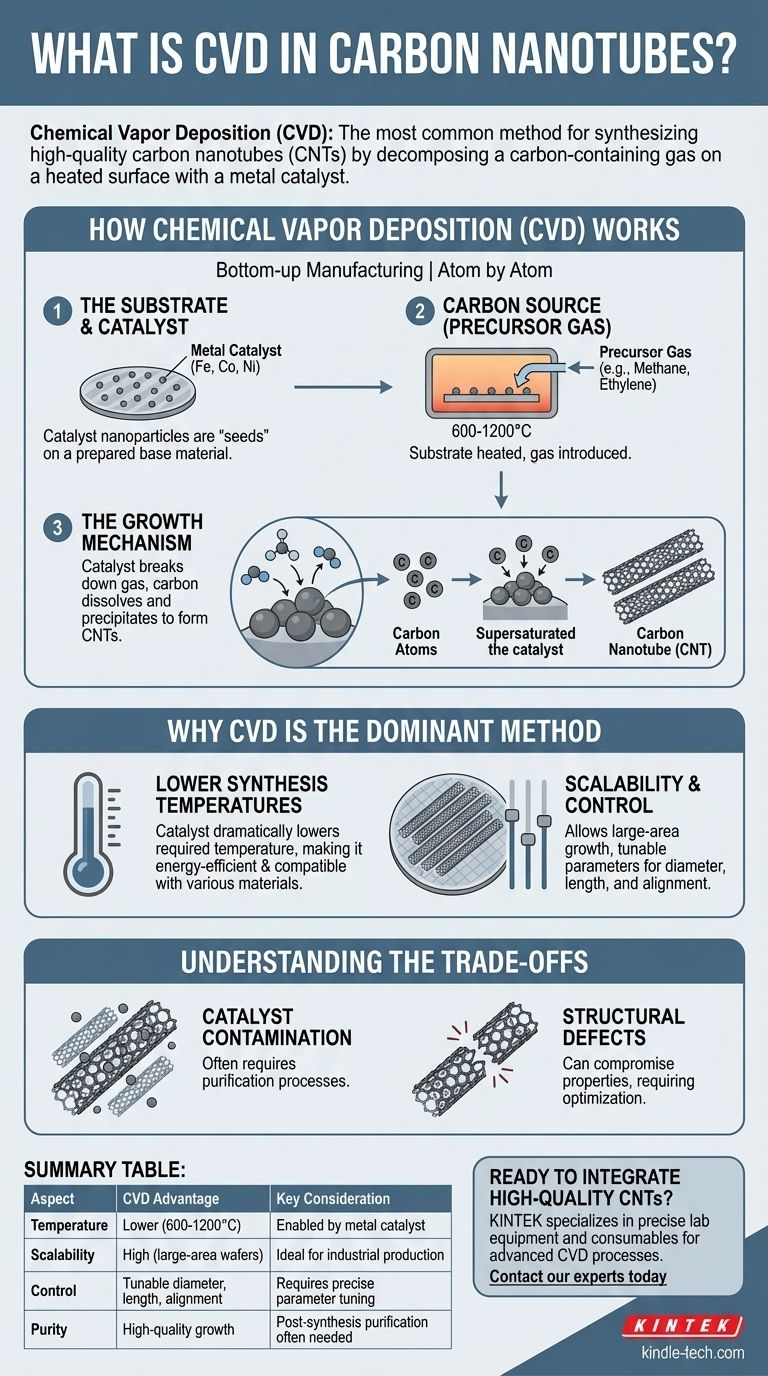

Como a Deposição Química de Vapor (CVD) Funciona para CNTs

O processo de CVD para o crescimento de CNTs é uma técnica de fabricação de baixo para cima (bottom-up), construindo os nanotubos átomo por átomo. Ele depende de alguns componentes fundamentais que trabalham juntos dentro de uma câmara de reação, tipicamente um forno de alta temperatura.

O Substrato e o Catalisador

Primeiro, um material de base, ou substrato, é preparado. Esta é a superfície sobre a qual os nanotubos crescerão.

Uma fina camada de partículas de catalisador metálico, como ferro, cobalto ou níquel, é então depositada sobre este substrato. Essas nanopartículas são as "sementes" cruciais para a formação do nanotubo.

A Fonte de Carbono (Gás Precursor)

Em seguida, o substrato é aquecido a uma temperatura elevada (tipicamente 600-1200°C), e um gás precursor contendo carbono, como metano, etileno ou acetileno, é passado sobre ele.

Sem o catalisador, este processo exigiria temperaturas imensamente mais altas para quebrar as moléculas de gás.

O Mecanismo de Crescimento

As partículas quentes do catalisador metálico decompõem as moléculas do gás precursor em átomos de carbono elementar.

Esses átomos de carbono se dissolvem na nanopartícula do catalisador. Assim que a nanopartícula fica supersaturada com carbono, o carbono começa a precipitar, formando a estrutura de rede cilíndrica estável de um nanotubo de carbono.

Por Que a CVD é o Método Dominante

Embora existam outros métodos, como descarga de arco e ablação a laser, a CVD tornou-se o padrão tanto para pesquisa quanto para produção industrial devido a duas vantagens significativas.

Temperaturas de Síntese Mais Baixas

Como o material de referência observa, o catalisador é a chave. Ele reduz drasticamente a energia de ativação necessária para decompor o gás de carbono.

Isso permite que os CNTs sejam cultivados em temperaturas milhares de graus mais baixas do que os métodos concorrentes. Isso torna o processo mais eficiente em termos de energia e compatível com uma gama mais ampla de materiais, incluindo aqueles usados em eletrônicos.

Escalabilidade e Controle

A CVD permite o crescimento de CNTs diretamente em wafers de grande área, tornando-a adequada para produção em massa.

Além disso, ao ajustar cuidadosamente os parâmetros do processo — como temperatura, pressão do gás e tipo de catalisador — os engenheiros podem exercer um controle significativo sobre o produto final, influenciando o diâmetro, o comprimento e até o alinhamento dos nanotubos.

Compreendendo as Compensações

Apesar de suas vantagens, o processo de CVD não está isento de desafios. Compreender essas limitações é fundamental para aplicações práticas.

Contaminação por Catalisador

O inconveniente mais significativo é que os nanotubos resultantes são frequentemente contaminados com partículas residuais do catalisador metálico.

Essas impurezas podem degradar as propriedades elétricas e mecânicas dos CNTs e geralmente exigem um processo de purificação agressivo e multifásico após a síntese, o que adiciona custo e complexidade.

Defeitos Estruturais

O processo de CVD pode introduzir imperfeições ou defeitos na rede de carbono das paredes do nanotubo.

Esses defeitos podem comprometer a excepcional força e condutividade teóricas dos CNTs, impedindo-os de atingir seu potencial máximo em aplicações exigentes.

Como Aplicar Isso ao Seu Objetivo

A escolha de um método de síntese é impulsionada inteiramente pelos requisitos da aplicação final.

- Se seu foco principal for a produção em escala industrial para eletrônicos ou compósitos avançados: A CVD é o método mais prático e escalável, oferecendo o melhor equilíbrio entre qualidade, controle e custo-benefício.

- Se seu foco principal for pesquisa fundamental que exige a mais alta perfeição estrutural possível: Você pode considerar métodos de energia mais alta, mas deve aceitar as compensações de menor rendimento e dificuldade em escalar o processo.

Em última análise, a Deposição Química de Vapor continua sendo a técnica mais poderosa e comercialmente viável para a fabricação de nanotubos de carbono para uma vasta gama de aplicações.

Tabela de Resumo:

| Aspecto | Vantagem da CVD | Consideração Chave |

|---|---|---|

| Temperatura | Mais Baixa (600-1200°C) | Possibilitada por catalisador metálico |

| Escalabilidade | Alta (wafers de grande área) | Ideal para produção industrial |

| Controle | Diâmetro, comprimento, alinhamento ajustáveis | Requer ajuste preciso de parâmetros |

| Pureza | Crescimento de alta qualidade | Purificação pós-síntese frequentemente necessária |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou linha de produção? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos avançados de CVD. Nossa experiência garante que você tenha as ferramentas certas para a síntese controlada de CNTs, desde a preparação do catalisador até fornos de alta temperatura. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades laboratoriais específicas e ajudá-lo a alcançar resultados de materiais superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação