Em resumo, a Deposição Química a Vapor (CVD) é usada para aplicar revestimentos altamente duráveis e funcionais em materiais para aplicações industriais exigentes. Seus principais usos são na criação de superfícies extremamente duras e resistentes ao desgaste para ferramentas de corte e na fabricação de filmes finos críticos para as indústrias de semicondutores e eletrônicos.

O princípio central da CVD é usar uma reação química, desencadeada por alto calor, para fazer crescer uma nova camada de material diretamente na superfície de um componente. Este processo cria uma ligação excepcionalmente forte e um revestimento uniforme, tornando-o ideal para aplicações que exigem dureza extrema e estabilidade térmica, mas sua alta temperatura limita os tipos de materiais em que pode ser usado.

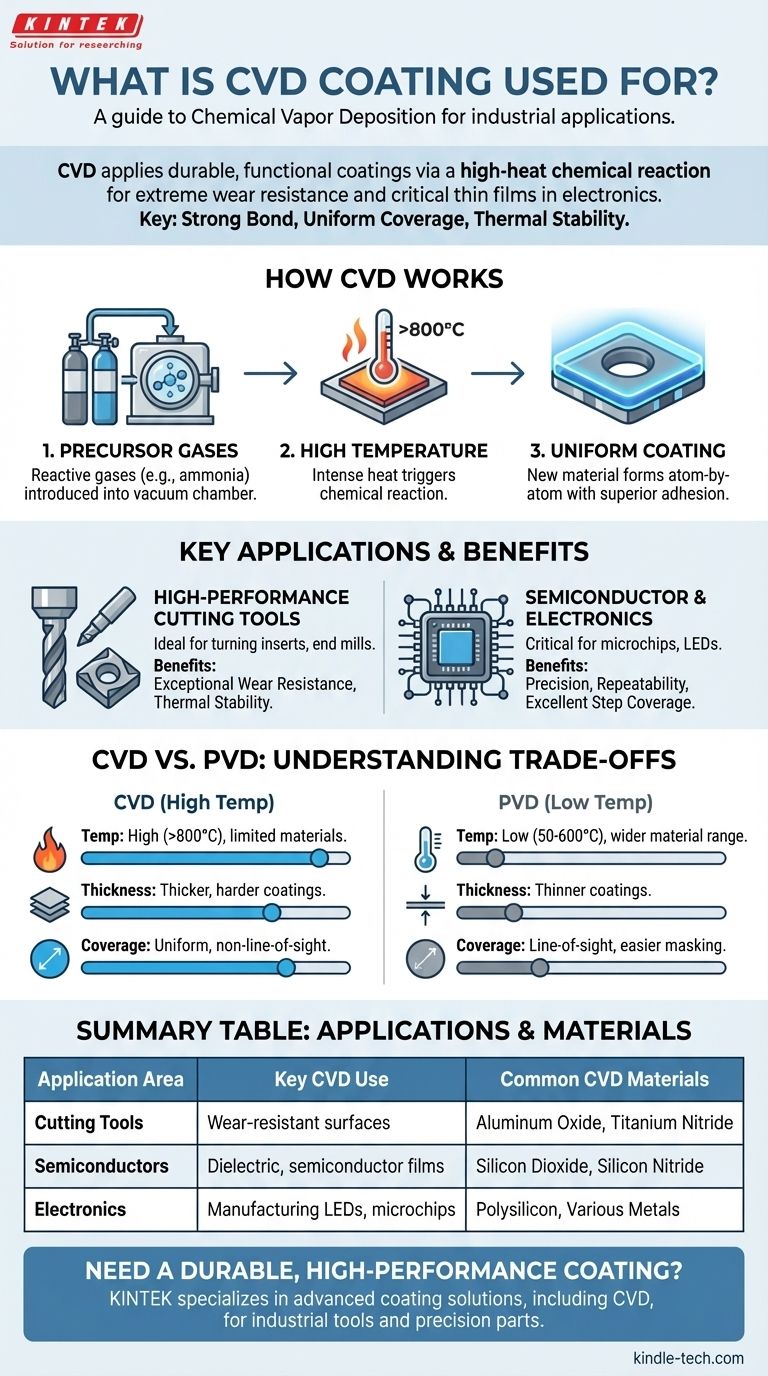

Como Funciona a Deposição Química a Vapor (CVD)

A CVD é fundamentalmente diferente da pintura ou galvanoplastia. Ela não apenas adiciona uma camada por cima; ela sintetiza um novo material diretamente no substrato através de um processo químico.

O Papel dos Gases Precursores

O processo começa introduzindo gases reativos específicos, conhecidos como precursores, em uma câmara de vácuo contendo a peça a ser revestida. Por exemplo, a deposição de nitreto de silício requer gases como amônia e diclorossilano.

A Importância da Alta Temperatura

Essas peças são aquecidas a temperaturas muito altas, frequentemente acima de 800°C (1472°F). Esse calor intenso fornece a energia necessária para desencadear uma reação química entre os gases precursores.

Adesão Superior e Cobertura Uniforme

A reação faz com que um novo material sólido se forme e se deposite átomo por átomo na superfície quente, criando um filme fino. Como este filme é quimicamente ligado ao substrato, sua adesão é excepcionalmente forte.

Crucialmente, como os gases precursores envolvem todo o componente, o revestimento se forma uniformemente sobre todas as superfícies expostas, incluindo formas complexas e canais internos. Esta é uma vantagem chave sobre os processos de "linha de visão".

Aplicações Chave Impulsionadas pelas Propriedades da CVD

As características únicas da CVD – dureza, resistência ao calor e cobertura uniforme – a tornam a escolha superior para um conjunto específico de aplicações de alto desempenho.

Ferramentas de Corte de Alto Desempenho

A CVD é ideal para revestir ferramentas que experimentam forças de corte contínuas e de alta tensão, como insertos de torneamento e algumas fresas de topo ou brocas.

Os revestimentos espessos (10-20 μm) e extremamente duros, frequentemente feitos de materiais como óxido de alumínio (Al2O3), proporcionam excepcional resistência ao desgaste e estabilidade térmica. Isso permite que as ferramentas mantenham um fio afiado por mais tempo ao usinar materiais difíceis em altas velocidades.

Fabricação de Semicondutores e Eletrônicos

A CVD é uma tecnologia fundamental na fabricação de microchips, LEDs, células solares e outros dispositivos eletrônicos. Sua precisão é essencial para construir estruturas microscópicas camada por camada.

O processo é usado para depositar vários filmes críticos, incluindo:

- Filmes dielétricos (por exemplo, SiO₂, Si₃N₄) para isolar camadas condutoras.

- Filmes semicondutores que formam a base dos transistores.

- Filmes metálicos condutores que criam os circuitos dentro de um chip.

A excelente repetibilidade e cobertura de degrau da CVD (sua capacidade de revestir as paredes verticais de pequenas trincheiras) são vitais para a confiabilidade e o desempenho da eletrônica moderna.

Compreendendo as Trocas: CVD vs. PVD

Embora ambos sejam métodos de deposição a vácuo, CVD e Deposição Física a Vapor (PVD) têm vantagens e limitações distintas. A escolha entre eles depende inteiramente dos requisitos da aplicação.

Temperatura: A Limitação Definidora da CVD

As altas temperaturas exigidas para o processo CVD são sua maior força e sua maior fraqueza. Esse calor limita seu uso a materiais que podem suportá-lo, como carbonetos cimentados, cerâmicas e alguns aços de alta temperatura.

A PVD, por outro lado, opera em temperaturas muito mais baixas (50-600°C), tornando-a adequada para uma gama mais ampla de materiais, incluindo aços tratados termicamente, plásticos e várias ligas usadas em dispositivos médicos e bens de consumo.

Espessura e Dureza do Revestimento

A CVD tipicamente produz revestimentos mais espessos, mais duros e mais resistentes à abrasão do que a PVD. Isso a torna superior para combater o desgaste intenso observado em operações de usinagem contínua.

Os revestimentos PVD são mais finos, o que pode ser uma vantagem para preservar a nitidez de um fio de corte altamente preciso, tornando-os ideais para tarefas que envolvem cortes interrompidos, como fresamento.

Cobertura: Uniforme vs. Linha de Visão

A CVD é um processo sem linha de visão. O gás reativo flui ao redor de toda a peça, garantindo um revestimento uniforme mesmo em superfícies internas e geometrias complexas.

A PVD é um processo de linha de visão, onde o material de revestimento viaja em linha reta de uma fonte para o substrato. Isso facilita o mascaramento de áreas específicas que você não deseja revestir, mas torna desafiador cobrir formas complexas ou internas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é resistência extrema ao desgaste e ao calor: A CVD é frequentemente a escolha superior devido aos seus revestimentos espessos, quimicamente ligados e termicamente estáveis, ideais para ferramentas industriais de alta resistência.

- Se o seu foco principal é revestir materiais sensíveis ao calor: A PVD é a única opção viável, pois seu processo de baixa temperatura não danificará ou deformará o material subjacente.

- Se o seu foco principal é revestir uniformemente geometrias internas complexas: A natureza sem linha de visão da CVD lhe confere uma vantagem distinta para garantir uma cobertura completa e uniforme.

- Se o seu foco principal são acabamentos estéticos ou biocompatibilidade: A PVD é a tecnologia dominante para aplicações como acessórios, joias e implantes médicos devido à sua versatilidade e menor temperatura de processo.

Ao compreender esses princípios básicos, você pode selecionar com confiança a tecnologia de revestimento que se alinha perfeitamente com seu material, geometria e objetivos de desempenho.

Tabela Resumo:

| Área de Aplicação | Principal Uso do Revestimento CVD | Materiais CVD Comuns |

|---|---|---|

| Ferramentas de Corte | Superfícies resistentes ao desgaste para insertos, fresas de topo | Óxido de Alumínio (Al₂O₃), Nitreto de Titânio (TiN) |

| Semicondutores | Filmes dielétricos, semicondutores e condutores | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) |

| Eletrônicos | Fabricação de LEDs, células solares e microchips | Polissilício, Vários Metais |

Precisa de um revestimento durável e de alto desempenho para seus componentes? A KINTEK é especializada em soluções avançadas de revestimento, incluindo CVD, para ferramentas industriais e peças de precisão. Nossa experiência garante que seus produtos alcancem resistência superior ao desgaste, estabilidade térmica e cobertura uniforme – mesmo em geometrias complexas. Entre em contato com nossos especialistas em revestimento hoje para discutir como podemos melhorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas