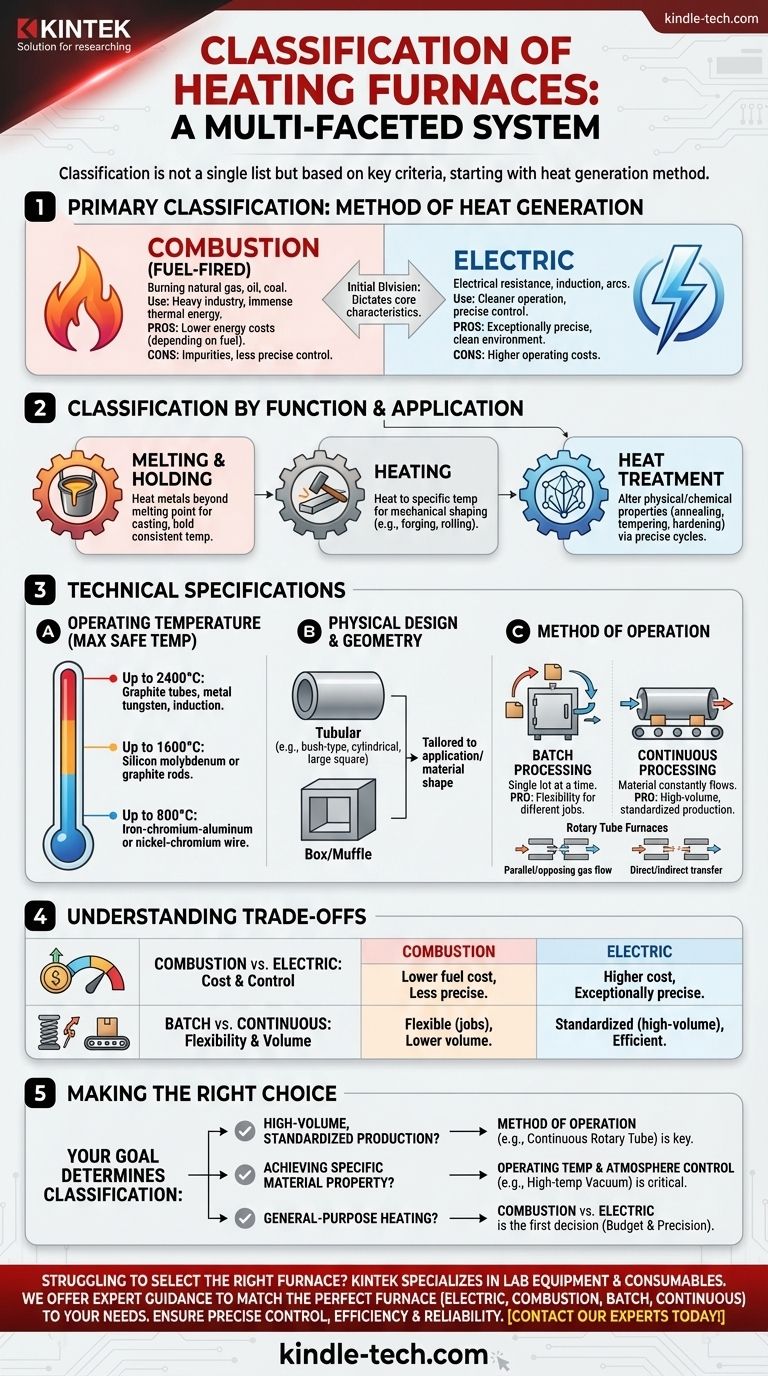

A classificação dos fornos de aquecimento não é uma lista única, mas um sistema multifacetado baseado em vários critérios chave. No nível mais fundamental, os fornos são classificados pelo seu método de geração de calor: seja através da combustão de combustível ou através do uso de eletricidade.

Embora a distinção inicial seja entre tipos a combustível e elétricos, uma compreensão real advém do reconhecimento de que os fornos são ainda mais classificados pela sua função, temperatura de operação, design físico e método de operação para corresponder a processos industriais específicos.

A Classificação Primária: Método de Geração de Calor

A forma mais comum de categorizar os fornos é pela sua fonte primária de energia. Esta divisão inicial dita muitas das características centrais do forno, desde o custo até à precisão.

Fornos de Combustão (A Combustível)

Fornos de combustão geram calor queimando combustíveis como gás natural, óleo ou carvão. São amplamente utilizados na indústria pesada para aplicações que exigem imensa energia térmica.

Fornos Elétricos

Fornos elétricos usam energia elétrica para gerar calor. Isto é tipicamente alcançado através de métodos como resistência elétrica, indução ou arco elétrico, oferecendo uma operação mais limpa e um controle de temperatura mais preciso.

Classificação por Função e Aplicação

Além da fonte de calor, os fornos são definidos pelo que se destinam a fazer. Esta classificação funcional alinha o equipamento com um objetivo industrial específico.

Fornos de Fusão e Manutenção (Holding)

Estes fornos são projetados para aquecer metais além do seu ponto de fusão para fundição. Eles também devem ser capazes de manter o metal fundido a uma temperatura constante.

Fornos de Aquecimento

O propósito destes fornos é aquecer materiais a uma temperatura específica para conformação mecânica. Isto inclui processos como forjamento ou laminação, onde o material deve ser amolecido, mas não derretido.

Fornos de Tratamento Térmico

Estes fornos são usados para alterar as propriedades físicas e químicas de um material. Processos como recozimento, têmpera e endurecimento exigem ciclos de temperatura precisos para alcançar a microestrutura desejada.

Classificação por Especificações Técnicas

Para aplicações de engenharia e específicas de processo, os fornos são classificados pelas suas características técnicas e de design. Estes detalhes determinam a adequação de um forno para tarefas altamente especializadas.

Temperatura de Operação

Uma classificação crítica é a temperatura máxima segura de operação do forno. Isto é determinado pelos materiais usados para os seus elementos de aquecimento e isolamento.

Por exemplo, fornos a vácuo são frequentemente categorizados desta forma:

- Até 800°C: Usam elementos de aquecimento de fio de ferro-cromo-alumínio ou níquel-cromo.

- Até 1600°C: Requerem elementos mais robustos como hastes de silício molibdénio ou hastes de grafite.

- Até 2400°C: Dependem de métodos avançados como tubos de grafite, tungsténio metálico ou aquecimento por indução.

Design Físico e Geometria

A forma e a estrutura de um forno são adaptadas à sua aplicação. Fornos tubulares, por exemplo, podem ser classificados como tipo bucha, cilíndricos ou grandes designs quadrados, dependendo do material que está a ser processado.

Método de Operação

Esta classificação descreve como o material se move através do forno e como o calor é transferido.

Fornos tubulares rotativos, projetados para processamento contínuo, são classificados pelo seu método de troca de calor (fluxo de gás paralelo ou oposto) e transferência de energia (direta, indireta ou combinada). Isto determina a eficiência e uniformidade do aquecimento para materiais que fluem através da unidade.

Compreendendo os Compromissos (Trade-offs)

Escolher ou especificar um forno requer a compreensão dos compromissos inerentes entre as diferentes classificações. Nenhum tipo é universalmente superior; a melhor escolha depende sempre do contexto.

Combustão vs. Elétrico: Custo e Controle

Fornos de combustão frequentemente têm custos de energia mais baixos onde o combustível é barato, mas podem introduzir impurezas do combustível e oferecem um controle de temperatura menos preciso. Fornos elétricos são mais caros de operar, mas fornecem um controle excepcionalmente preciso e um ambiente de processamento mais limpo, o que é crítico para materiais sensíveis.

Lote vs. Contínuo: Flexibilidade e Volume

Os fornos podem ser projetados para processamento em lote (carregando um único lote de cada vez) ou processamento contínuo (o material flui constantemente através). Fornos de lote oferecem flexibilidade para diferentes trabalhos, enquanto fornos contínuos, como os modelos tubulares rotativos, são construídos para produção de alto volume e padronizada, onde a eficiência é primordial.

Fazendo a Escolha Certa para o Seu Objetivo

O seu objetivo principal determina qual classificação é mais importante para a sua decisão.

- Se o seu foco principal é produção padronizada de alto volume: O método de operação (por exemplo, um forno tubular rotativo contínuo) é a classificação mais relevante.

- Se o seu foco principal é alcançar uma propriedade de material específica: A classificação pela temperatura de operação e controle de atmosfera (por exemplo, um forno a vácuo de alta temperatura) é crítica.

- Se o seu foco principal é aquecimento de propósito geral: A classificação fundamental de combustão vs. elétrico será a sua primeira decisão, baseada no seu orçamento e necessidades de precisão.

Em última análise, entender a classificação do forno é sobre combinar a ferramenta certa para o seu desafio específico de engenharia ou fabricação.

Tabela de Resumo:

| Critério de Classificação | Tipos Principais | Caso de Uso Primário |

|---|---|---|

| Geração de Calor | Combustão, Elétrico | Indústria pesada vs. aquecimento de precisão |

| Função | Fusão, Aquecimento, Tratamento Térmico | Fundição, forjamento, alteração de propriedades do material |

| Temperatura de Operação | Até 800°C, 1600°C, 2400°C | Correspondido aos pontos de fusão do material e especificações de tratamento |

| Método de Operação | Lote, Contínuo | Produção flexível vs. processamento de alto volume |

Com dificuldades em selecionar o forno certo para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo orientação especializada para combinar o forno perfeito — seja elétrico, a combustão, em lote ou contínuo — com as suas necessidades específicas. Garanta controle de temperatura preciso, eficiência e confiabilidade do processo. Contacte os nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno de Mufla de 1700℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera