Em suma, a Deposição Química de Vapor (CVD) é um processo de fabrico altamente versátil utilizado para criar revestimentos excecionalmente finos e de alto desempenho numa vasta gama de materiais. É a técnica fundamental para a construção da eletrónica moderna, depositando filmes em wafers semicondutores, mas também é utilizada para criar revestimentos resistentes ao desgaste para ferramentas de corte e para produzir os materiais fotovoltaicos em células solares de filme fino.

O valor central da CVD reside na sua capacidade de construir um revestimento a partir de um gás, uma molécula de cada vez. Isso permite criar filmes incrivelmente puros, duráveis e perfeitamente uniformes que podem se adaptar às superfícies mais complexas, um feito que muitos outros métodos de revestimento não conseguem alcançar.

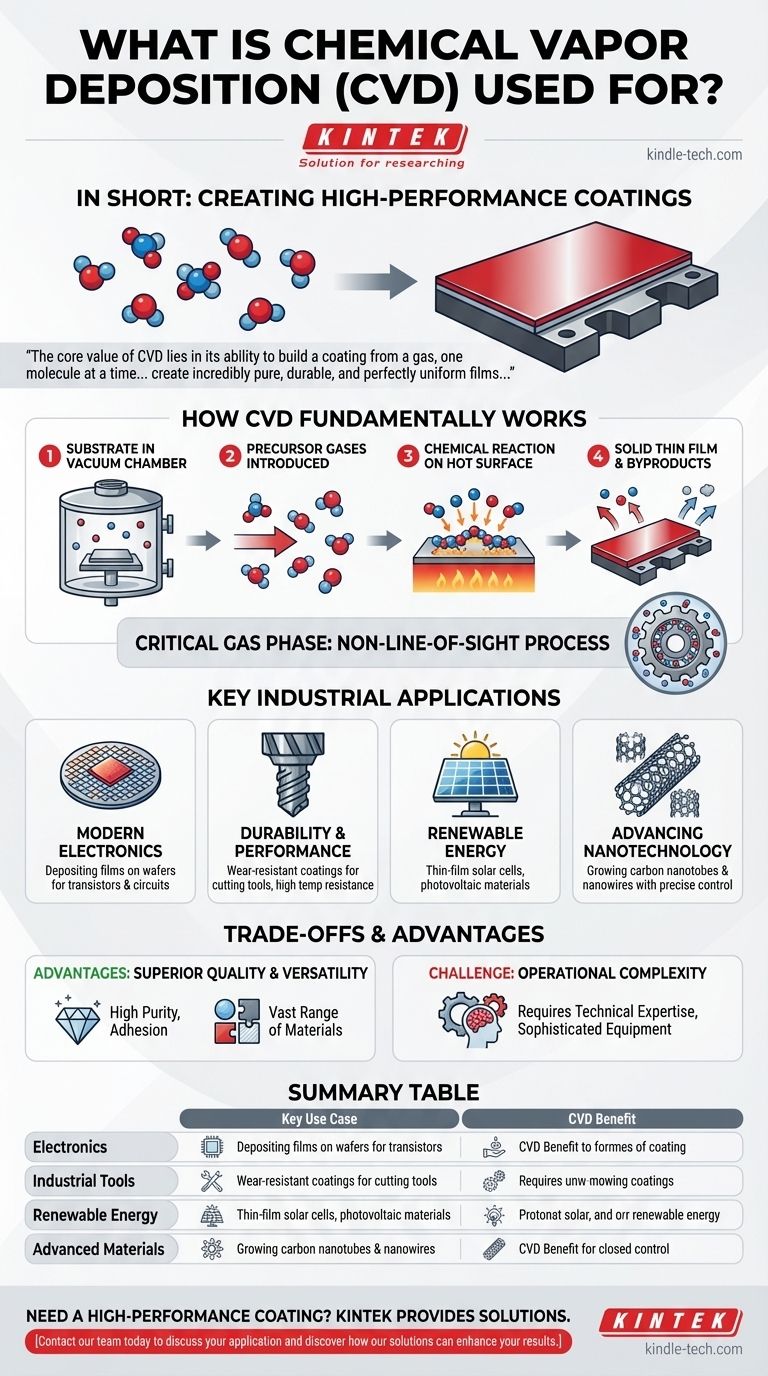

Como a Deposição Química de Vapor Funciona Fundamentalmente

Para entender suas aplicações, você deve primeiro entender o processo em si. A CVD não é um método simples de pulverização ou imersão; é uma reação química controlada em uma superfície.

O Processo Central

Um substrato, ou a peça a ser revestida, é colocado dentro de uma câmara de reação sob vácuo. Gases precursores específicos contendo os elementos de revestimento desejados são então introduzidos na câmara.

Esses gases reagem e se decompõem na superfície quente do substrato, deixando para trás um filme fino sólido e de alta pureza. Os gases subprodutos são então extraídos da câmara.

Por que a Fase Gasosa é Crítica

Como o material de revestimento é entregue como um gás, ele pode penetrar e revestir todas as áreas expostas de uma peça complexa. Isso é conhecido como um processo sem linha de visão, garantindo um revestimento completamente uniforme e conformal, mesmo em formas intrincadas.

Principais Aplicações Industriais da CVD

As capacidades únicas da CVD a tornam indispensável em vários setores de alta tecnologia onde o desempenho do material em nível microscópico é crítico.

A Base da Eletrónica Moderna

Quase todos os microchips avançados dependem da CVD. O processo é usado para depositar vários filmes finos semicondutores, isolantes e metálicos em wafers de silício, construindo as intrincadas estruturas em camadas que formam transistores e circuitos.

Aumentando a Durabilidade e o Desempenho

Para aplicações industriais, a CVD é utilizada para aplicar revestimentos duros e duráveis em ferramentas de corte e peças mecânicas. Esses revestimentos proporcionam resistência excecional à abrasão, corrosão e altas temperaturas, prolongando drasticamente a vida útil e o desempenho da ferramenta.

Potenciando a Energia Renovável

A CVD é essencial na fabricação de células solares de filme fino. É usada para depositar as camadas críticas de material fotovoltaico em um substrato como o vidro, que são responsáveis por converter a luz solar em eletricidade.

Avançando a Nanotecnologia

Na vanguarda da ciência dos materiais, a CVD é um método primário para o crescimento de materiais avançados como nanotubos de carbono e vários nanofios. O processo permite o controle preciso necessário para construir essas estruturas desde o início.

Compreendendo as Vantagens e Desvantagens

Nenhum processo de fabricação é perfeito para todos os cenários. Compreender os benefícios específicos e os desafios inerentes da CVD é fundamental para saber quando aplicá-la.

Vantagem: Qualidade Superior do Revestimento

A CVD produz filmes de alta pureza excecional com excelente aderência ao substrato. Os revestimentos são densos e duráveis, capazes de suportar temperaturas extremas e ambientes de alta tensão.

Vantagem: Versatilidade Inigualável

O processo pode ser usado para depositar uma vasta gama de materiais, incluindo metais, cerâmicas e semicondutores. Também funciona em muitos substratos diferentes, desde metais e cerâmicas até vidro.

Desafio: Complexidade Operacional

A principal desvantagem é a habilidade necessária para executar o processo. O equipamento de CVD é sofisticado, e otimizar as misturas de gases, temperaturas e pressões para obter um revestimento perfeito requer um alto nível de conhecimento técnico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do seu objetivo principal. A CVD é a escolha superior quando o desempenho da superfície e a precisão são inegociáveis.

- Se o seu foco principal é a durabilidade extrema: A CVD é ideal para criar revestimentos resistentes ao desgaste e à corrosão em ferramentas e componentes em ambientes de alta tensão.

- Se o seu foco principal é a alta pureza e o desempenho elétrico: A CVD é o padrão da indústria para depositar as camadas fundamentais de semicondutores e eletrónica.

- Se o seu foco principal é a cobertura uniforme em uma forma complexa: A natureza sem linha de visão da CVD garante um revestimento perfeitamente conformal que outros métodos não conseguem replicar.

Em última análise, a Deposição Química de Vapor é a tecnologia capacitadora por trás de muitos dos materiais avançados que definem o nosso mundo moderno.

Tabela Resumo:

| Área de Aplicação | Caso de Uso Principal | Benefício da CVD |

|---|---|---|

| Eletrónica | Deposição de filmes em wafers semicondutores | Alta pureza, propriedades elétricas precisas |

| Ferramentas Industriais | Revestimentos resistentes ao desgaste para ferramentas de corte | Durabilidade extrema, resistência a altas temperaturas |

| Energia Renovável | Fabricação de células solares de filme fino | Revestimentos uniformes e conformais em grandes áreas |

| Materiais Avançados | Crescimento de nanotubos de carbono e nanofios | Controle preciso em nível atómico |

Precisa de um revestimento de alto desempenho para o seu projeto?

As vantagens únicas da Deposição Química de Vapor — pureza excecional, uniformidade perfeita e a capacidade de revestir formas complexas — tornam-na a solução ideal para aplicações exigentes em semicondutores, ferramentas industriais e energia renovável.

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para atender às suas necessidades laboratoriais precisas. Deixe que os nossos especialistas o ajudem a determinar se a CVD é a tecnologia certa para o seu desafio específico de material.

Entre em contato com a nossa equipa hoje para discutir a sua aplicação e descobrir como as nossas soluções podem melhorar os seus resultados.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais