Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação para o crescimento de filmes sólidos extremamente finos e de alta qualidade em uma superfície. Na fabricação de semicondutores, isso envolve a introdução de gases reativos cuidadosamente selecionados em uma câmara de vácuo contendo wafers de silício. Esses gases passam por uma reação química controlada, depositando uma nova camada sólida que se torna um bloco de construção fundamental do microchip final.

Compreender a Deposição Química de Vapor não é apenas sobre revestir uma superfície; é sobre entender como as cidades microscópicas e multicamadas dentro de um chip de computador são construídas, camada por camada precisa, transformando gás em material sólido.

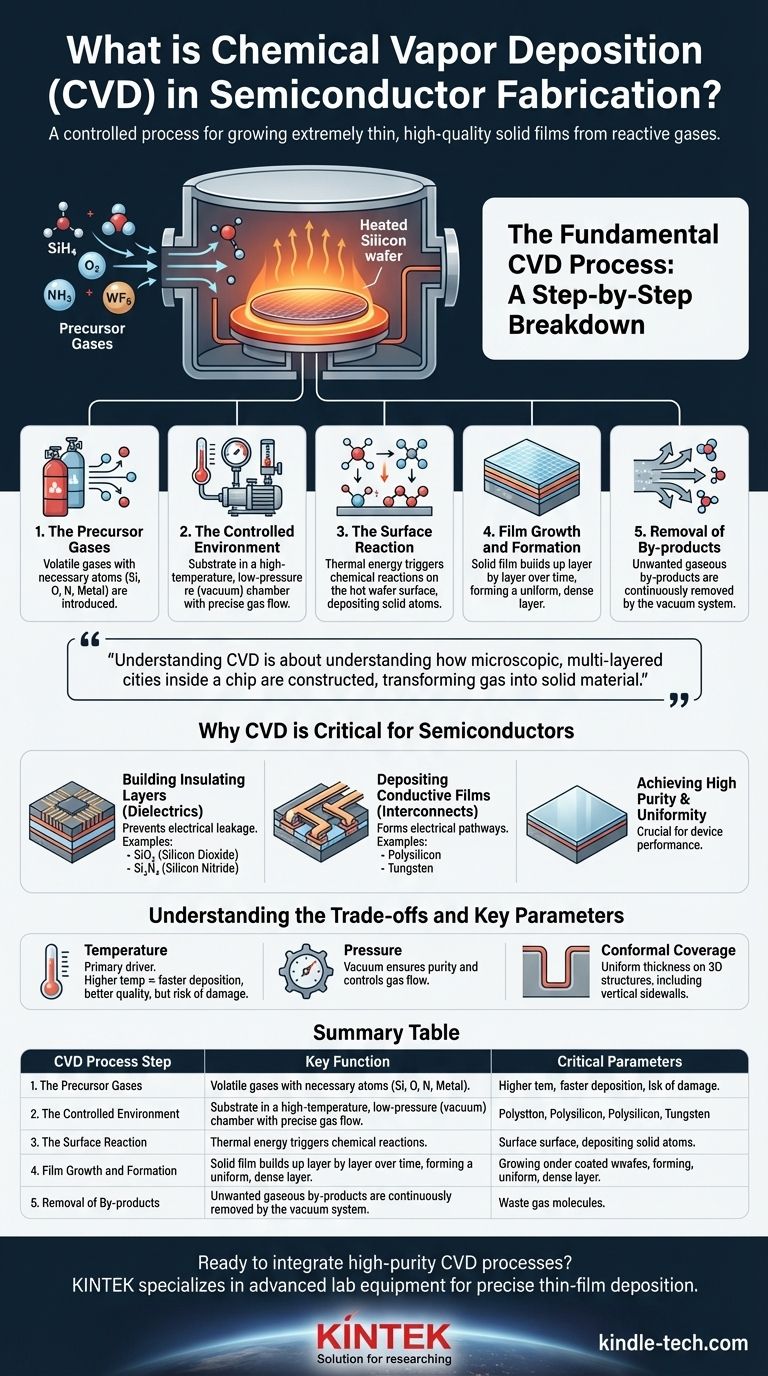

O Processo Fundamental de CVD: Uma Análise Passo a Passo

Para realmente compreender o CVD, é melhor visualizá-lo como um processo de construção controlado e de alta temperatura, onde os materiais de construção chegam na forma de gás.

Os Gases Precursores

O processo começa com um ou mais gases voláteis, conhecidos como precursores. Esses gases são escolhidos especificamente porque contêm os átomos necessários para o filme final (por exemplo, silício, oxigênio, nitrogênio ou um metal).

O Ambiente Controlado

O wafer de silício, ou substrato, é colocado dentro de uma câmara de reação. O ambiente desta câmara é rigidamente controlado para três variáveis-chave: alta temperatura, baixa pressão (vácuo) e uma taxa de fluxo de gás precisa.

A Reação Superficial

Quando os gases precursores fluem sobre o substrato aquecido, a energia térmica desencadeia uma reação química. Os gases se decompõem ou reagem entre si diretamente na superfície quente do wafer.

Essa reação faz com que os átomos desejados "precipitem" de seu estado gasoso e se liguem firmemente ao substrato, formando uma nova camada sólida.

Crescimento e Formação do Filme

Este processo de deposição não é instantâneo. O filme sólido se acumula ao longo do tempo, muitas vezes átomo por átomo, crescendo em uma camada uniforme e densa em todo o wafer. A espessura é controlada pela duração do processo.

Remoção de Subprodutos

A reação química quase sempre cria subprodutos gasosos indesejados. Esses produtos residuais voláteis são continuamente removidos da câmara pelo fluxo de gás do sistema de vácuo, deixando apenas o filme puro e sólido para trás.

Por Que o CVD é Crítico para Semicondutores

O CVD não é apenas uma das muitas opções; é uma técnica essencial usada repetidamente durante a fabricação de um único chip para construir diferentes partes de sua intrincada circuitaria.

Construindo Camadas Isolantes

Os circuitos requerem isoladores para evitar que a corrente elétrica vaze entre os fios. O CVD é o método principal para depositar filmes isolantes de alta pureza, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Depositando Filmes Condutores

Os "fios" que conectam os transistores também são frequentemente criados usando CVD. É usado para depositar filmes de polisilício (uma forma de silício) e vários metais como o tungstênio, que servem como caminhos condutores no circuito integrado.

Alcançando Alta Pureza e Uniformidade

O desempenho de um dispositivo semicondutor depende criticamente da qualidade de suas camadas. O CVD permite um controle excepcional sobre a pureza e a espessura do filme depositado, garantindo um desempenho consistente em todo o wafer.

Compreendendo as Trocas e os Parâmetros Chave

O sucesso de um processo CVD depende de um delicado equilíbrio de fatores concorrentes. Os engenheiros devem gerenciar essas variáveis para alcançar o resultado desejado.

O Papel da Temperatura

A temperatura é o principal motor da reação química. Temperaturas mais altas geralmente levam a taxas de deposição mais rápidas e filmes de maior qualidade. No entanto, o calor excessivo pode danificar as estruturas delicadas já construídas no chip em etapas anteriores.

O Impacto da Pressão

Operar sob vácuo é inegociável. O ambiente de vácuo garante a pureza removendo moléculas de ar indesejadas e ajuda a controlar o fluxo dos gases precursores. Diferentes pressões são usadas para influenciar as propriedades finais do filme e como ele reveste a superfície de forma uniforme.

O Desafio da Cobertura Conformada

À medida que os chips se tornam mais tridimensionais, um desafio fundamental é garantir que o filme depositado seja igualmente espesso nas paredes laterais verticais e nas superfícies horizontais. Essa propriedade, conhecida como conformidade, é um parâmetro crítico que o CVD é unicamente capaz de controlar.

Fazendo a Escolha Certa para o Seu Objetivo

Os objetivos específicos da sua etapa de fabricação ditam a abordagem ideal para o CVD.

- Se o seu foco principal é criar uma camada isolante impecável (dielétrica): Você precisa de um processo que garanta uniformidade e pureza excepcionais, pois mesmo defeitos microscópicos podem causar falha no circuito.

- Se o seu foco principal é formar caminhos condutores (interconexões): Sua prioridade é alcançar excelente adesão à camada subjacente e as propriedades elétricas precisas exigidas para o circuito.

- Se o seu foco principal é revestir estruturas complexas e tridimensionais: Você deve priorizar uma variante de CVD conhecida pela alta conformidade, garantindo que o filme seja igualmente espesso em todas as superfícies expostas.

Em última análise, dominar o CVD é dominar a capacidade de construir a arquitetura intrincada e multicamadas que define a eletrônica moderna.

Tabela Resumo:

| Etapa do Processo CVD | Função Chave | Parâmetros Críticos |

|---|---|---|

| Gases Precursores | Fornecem átomos (por exemplo, Si, O, N) para o filme | Composição do gás, pureza |

| Ambiente Controlado | Permite a reação química | Temperatura, pressão, taxa de fluxo de gás |

| Reação Superficial | Decompõe gases para depositar filme sólido | Temperatura do substrato |

| Crescimento do Filme | Constrói uma camada uniforme e densa | Duração do processo |

| Remoção de Subprodutos | Mantém a pureza do filme | Eficiência do sistema de vácuo |

Pronto para integrar processos CVD de alta pureza em sua fabricação de semicondutores? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis essenciais para a deposição precisa de filmes finos. Nossas soluções ajudam você a obter os revestimentos uniformes e conformados críticos para microchips de próxima geração. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos específicos de fabricação de semicondutores do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza