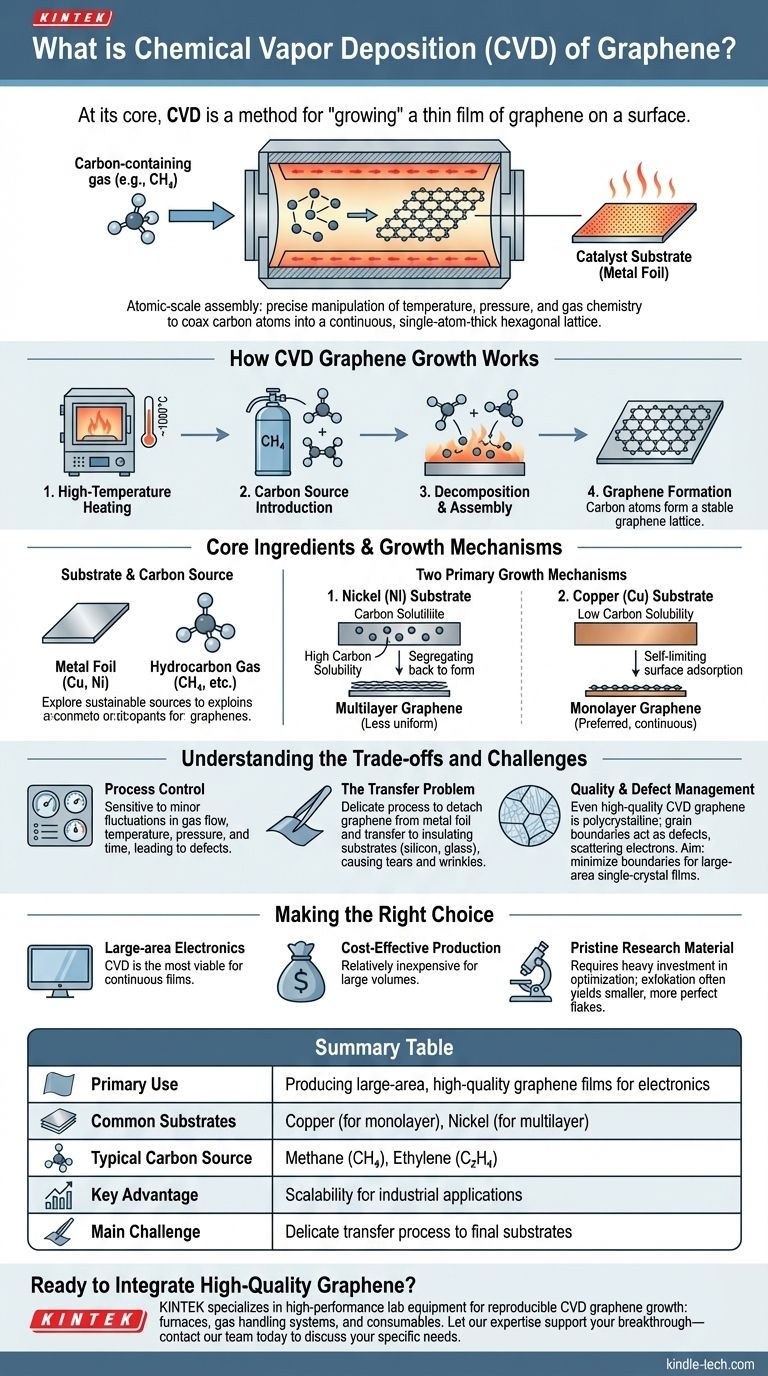

Em sua essência, a Deposição Química de Vapor (CVD) é um método para "cultivar" uma fina camada de grafeno em uma superfície. Funciona introduzindo um gás contendo carbono em um forno de alta temperatura, fazendo com que o gás se decomponha e deposite uma única camada de átomos de carbono em um substrato catalisador, tipicamente uma folha de metal como cobre ou níquel. Esta técnica é atualmente o método mais promissor e amplamente utilizado para produzir filmes de grafeno de grande área e alta qualidade, adequados para aplicações industriais e eletrônicas.

A CVD não é uma receita única, mas um processo altamente controlado de montagem em escala atômica. Seu sucesso depende da manipulação precisa de temperatura, pressão e química do gás para induzir os átomos de carbono a formar uma rede hexagonal contínua, com espessura de um único átomo, em uma superfície metálica.

Como Funciona o Crescimento de Grafeno por CVD

Para entender a CVD, é melhor pensar nela como uma reação química cuidadosamente orquestrada ocorrendo em uma superfície. O processo possui alguns componentes e mecanismos fundamentais.

Os Ingredientes Essenciais: Substrato e Fonte de Carbono

O processo requer dois materiais chave: um substrato de crescimento e um precursor de carbono.

O substrato é tipicamente uma folha de metal que atua como catalisador para a reação. Cobre (Cu) e Níquel (Ni) são as escolhas mais comuns.

O precursor de carbono é um gás hidrocarboneto que se decompõe para fornecer os átomos de carbono. Exemplos comuns incluem metano (CH₄), etileno (C₂H₄) ou acetileno (C₂H₂). Pesquisadores também estão explorando fontes de carbono sólidas e líquidas, incluindo plásticos residuais, para tornar o processo mais sustentável.

A Reação de Alta Temperatura

O processo de CVD se desenrola em uma sequência controlada dentro de um forno a vácuo:

- O substrato metálico é aquecido a uma alta temperatura, frequentemente em torno de 1000°C.

- O gás contendo carbono é introduzido na câmara a baixa pressão.

- Nesta alta temperatura, as moléculas de gás se decompõem na superfície metálica quente.

- Os átomos de carbono liberados então se rearranjam na estrutura de rede estável, semelhante a um favo de mel, do grafeno.

Dois Mecanismos de Crescimento Primários

A escolha do substrato metálico altera fundamentalmente como o filme de grafeno se forma.

Com um metal como o Níquel, que possui alta solubilidade de carbono, os átomos de carbono primeiro se dissolvem e se difundem no metal em massa. À medida que o substrato é resfriado, o carbono segrega de volta à superfície para formar camadas de grafeno. Isso às vezes pode levar a múltiplas camadas, menos uniformes.

Com um metal como o Cobre, que possui solubilidade de carbono muito baixa, o processo é auto-limitante. O grafeno cresce diretamente na superfície por adsorção, e uma vez que uma camada completa é formada, a atividade catalítica da superfície é desativada. Isso torna o cobre o substrato preferido para a produção de monocamadas de grafeno grandes e contínuas.

Compreendendo as Vantagens e Desafios

Embora a CVD seja o principal método para produção escalável, ela não está isenta de complexidades. Alcançar material de alta qualidade requer superar desafios de engenharia significativos.

O Papel Crítico do Controle do Processo

A qualidade final do filme de grafeno é extremamente sensível aos parâmetros do processo. Pequenas flutuações nas taxas de fluxo de gás, temperatura, pressão ou tempo de reação podem introduzir defeitos, rugas ou manchas de múltiplas camadas indesejadas no filme. A produção de grafeno monocristalino em escala de wafer requer um controle de processo extremamente rigoroso.

O Problema da Transferência

O grafeno cultivado por CVD está em uma folha de metal, mas a maioria das aplicações o requer em um substrato isolante como silício ou vidro. O filme deve ser cuidadosamente destacado do metal e transferido para o novo substrato. Este processo de transferência é delicado e uma das principais fontes de rasgos, rugas e contaminação que podem degradar as propriedades excepcionais do grafeno.

Gerenciamento de Qualidade e Defeitos

Mesmo com excelente controle, o grafeno CVD é policristalino, o que significa que é feito de muitos pequenos domínios cristalinos unidos. As fronteiras entre esses domínios atuam como defeitos que podem espalhar elétrons e enfraquecer o material. Minimizar essas fronteiras de grão para criar filmes monocristalinos quase perfeitos em grandes áreas continua sendo um objetivo principal da pesquisa atual.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita se as vantagens da CVD superam seus desafios. Considere seu objetivo principal ao avaliar esta tecnologia.

- Se o seu foco principal são eletrônicos de grande área ou condutores transparentes: A CVD é o método de produção mais viável, pois é a única técnica que produz de forma confiável os filmes grandes e contínuos necessários para essas aplicações.

- Se o seu foco principal é a produção de material econômico: A CVD é relativamente barata para grandes volumes em comparação com métodos como a esfoliação, tornando-a a escolha clara para a escala industrial.

- Se o seu foco principal é material puro e sem defeitos para pesquisa fundamental: Embora a CVD possa produzir amostras de alta qualidade, você deve investir pesadamente na otimização e caracterização do processo, pois a esfoliação mecânica do grafite geralmente produz flocos menores, mas mais estruturalmente perfeitos.

Compreender os princípios e as vantagens inerentes da CVD é o primeiro passo para aproveitar o potencial do grafeno para aplicações no mundo real.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Uso Principal | Produção de filmes de grafeno de grande área e alta qualidade para eletrônicos |

| Substratos Comuns | Cobre (para monocamada), Níquel (para multicamada) |

| Fonte Típica de Carbono | Metano (CH₄), Etileno (C₂H₄) |

| Principal Vantagem | Escalabilidade para aplicações industriais |

| Principal Desafio | Processo de transferência delicado para substratos finais |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produto? O controle preciso necessário para o crescimento bem-sucedido do grafeno CVD depende de equipamentos de laboratório de alto desempenho. A KINTEK é especializada em fornos, sistemas de manuseio de gás e consumíveis que os laboratórios dependem para alcançar resultados reproduzíveis. Deixe nossa experiência em equipamentos de laboratório apoiar sua próxima descoberta — entre em contato com nossa equipe hoje para discutir suas necessidades específicas.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais