Em sua essência, a deposição química de vapor (CVD) para nanotubos de carbono é um processo de fabricação "bottom-up" onde um gás rico em carbono é aquecido em um forno. Este gás se decompõe em pequenas partículas de catalisador metálico, e os átomos de carbono liberados se auto-organizam em estruturas de nanotubos cilíndricas e ocas. Este método tornou-se o padrão industrial porque é muito mais escalável e controlável do que técnicas mais antigas, como descarga de arco ou ablação a laser.

A deposição química de vapor não é apenas uma maneira de fabricar nanotubos de carbono; é a tecnologia fundamental que os transformou de uma curiosidade de laboratório em um material comercialmente viável. Seu valor reside em oferecer controle estrutural preciso em uma escala e custo que nenhum outro método pode igualar.

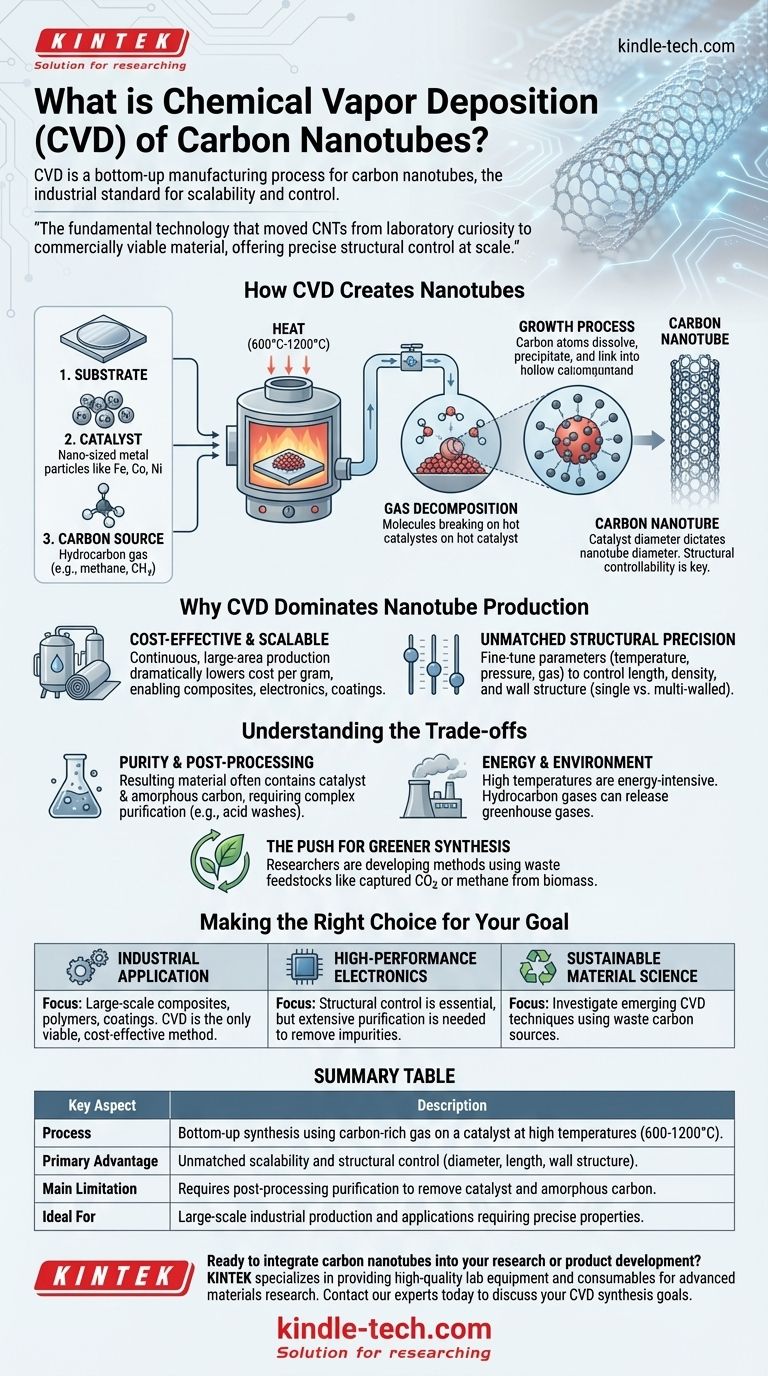

Como a Deposição Química de Vapor Cria Nanotubos

Em um nível elevado, o processo é análogo à condensação de vapor em água em uma superfície fria. Na CVD, no entanto, uma reação química deposita átomos de carbono sólidos de um gás.

Os Componentes Principais

A síntese requer três elementos-chave trabalhando em conjunto dentro de um reator de alta temperatura:

- O Substrato: Este é o material base, tipicamente silício ou quartzo, que fornece uma superfície estável para a ocorrência da reação.

- O Catalisador: São partículas metálicas de tamanho nano, como ferro, cobalto ou níquel. O catalisador é o ponto de semente crítica onde o crescimento do nanotubo começa.

- A Fonte de Carbono: É um gás hidrocarboneto (como metano, acetileno ou etileno) que flui para o reator. Ele serve como a "matéria-prima" de átomos de carbono.

O Processo de Crescimento: Uma Reação Térmica

O processo se desenrola em uma sequência controlada. Primeiro, o substrato, revestido com nanopartículas de catalisador, é aquecido a uma alta temperatura, tipicamente entre 600°C e 1200°C.

Em seguida, o gás fonte de carbono é introduzido no reator. O calor intenso faz com que as moléculas de gás se quebrem na superfície das partículas quentes do catalisador.

Finalmente, os átomos de carbono agora liberados se dissolvem e precipitam da partícula do catalisador, onde se ligam no padrão hexagonal característico de um nanotubo de carbono, empurrando para cima como uma folha de grama crescendo do solo.

Por que o Catalisador é a Chave para o Controle

O processo é mais precisamente chamado de Deposição Química de Vapor Catalítica (CCVD) porque o catalisador não é apenas um iniciador; é um molde.

O diâmetro da nanopartícula do catalisador dita diretamente o diâmetro do nanotubo resultante. Ao projetar cuidadosamente o tamanho dessas partículas de catalisador antes do início do crescimento, os fabricantes podem produzir nanotubos com diâmetros específicos e uniformes. Este nível de "controlabilidade estrutural" é único para a CVD e é essencial para criar materiais com propriedades eletrônicas e mecânicas previsíveis.

Por que a CVD Domina a Produção de Nanotubos

Métodos mais antigos, como ablação a laser e descarga de arco – que envolvem a vaporização de grafite puro com energia intensa – são eficazes para pesquisa em pequena escala, mas são impraticáveis para produção em massa. A CVD resolveu o problema da escala.

Custo-Benefício e Escalabilidade

A CVD é um processo mais contínuo e menos intensivo em energia em comparação com seus predecessores. Pode ser escalada para revestir substratos de grandes áreas ou funcionar continuamente em grandes reatores, diminuindo drasticamente o custo por grama de nanotubos e permitindo seu uso em compósitos, eletrônicos e revestimentos.

Precisão Estrutural Inigualável

Além de controlar o diâmetro, os operadores podem ajustar outros parâmetros da CVD – como temperatura, pressão e composição do gás – para influenciar o comprimento, a densidade e até a estrutura da parede (paredes simples vs. paredes múltiplas) dos nanotubos. Isso torna a CVD o método preferencial para qualquer aplicação que exija características de nanotubos sob medida.

Compreendendo as Trocas

Apesar de sua dominância, o processo de CVD não é perfeito. Compreender suas limitações é fundamental para aplicações práticas.

Pureza e Pós-Processamento

O material de nanotubo resultante é frequentemente uma mistura que contém não apenas os nanotubos desejados, mas também partículas de catalisador remanescentes e "carbono amorfo" indesejável e não cristalino. Essas impurezas devem ser removidas por meio de etapas complexas de pós-processamento, como lavagens ácidas, o que adiciona custo e complexidade.

Consumo de Energia e Impacto Ambiental

As altas temperaturas exigidas para a CVD consomem uma quantidade significativa de energia. Além disso, o uso de gases de hidrocarbonetos como matéria-prima significa que o processo pode liberar gases de efeito estufa. Esta etapa de síntese é a principal fonte da potencial ecotoxicidade e pegada ambiental dos nanotubos de carbono.

O Impulso para a Síntese Mais Verde

Para abordar essas preocupações ambientais, pesquisadores estão desenvolvendo ativamente métodos de CVD que utilizam matérias-primas "verdes" ou resíduos. Isso inclui técnicas pioneiras para usar dióxido de carbono (CO2) capturado ou metano produzido a partir de biomassa como fonte de carbono, visando tornar a produção de nanotubos mais sustentável.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita como você deve ver o processo de CVD e seus resultados.

- Se seu foco principal é a aplicação industrial em larga escala: A CVD é o único método viável para produzir o volume necessário de CNTs para compósitos, polímeros ou revestimentos de maneira econômica.

- Se seu foco principal é eletrônicos de alto desempenho: O controle estrutural da CVD é essencial, mas você deve considerar a necessidade de purificação extensiva para remover impurezas de catalisadores metálicos que, de outra forma, prejudicariam o desempenho do dispositivo.

- Se seu foco principal é a ciência de materiais sustentáveis: Investigue técnicas emergentes de CVD que utilizam fontes de carbono residuais, como CO2 capturado ou metano pirolisado, para alinhar com metas ambientais e reduzir o impacto do ciclo de vida.

Compreender os princípios da CVD é o primeiro passo para alavancar as notáveis propriedades dos nanotubos de carbono para futuras inovações.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Síntese "bottom-up" usando gás rico em carbono em um catalisador a altas temperaturas (600-1200°C). |

| Principal Vantagem | Escalabilidade e controle estrutural inigualáveis (diâmetro, comprimento, estrutura da parede) em comparação com métodos mais antigos. |

| Principal Limitação | Requer purificação pós-processamento para remover partículas de catalisador e impurezas de carbono amorfo. |

| Ideal Para | Produção industrial em larga escala (compósitos, revestimentos) e aplicações que exigem propriedades precisas de nanotubos. |

Pronto para integrar nanotubos de carbono em sua pesquisa ou desenvolvimento de produto?

A síntese controlada de nanotubos de carbono via CVD é fundamental para liberar seu potencial. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade necessários para pesquisa avançada de materiais, incluindo preparação de catalisadores e sistemas de reatores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem apoiar seus objetivos específicos de síntese de nanotubos de carbono, desde a pesquisa inicial até a produção escalável.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação