Em termos mais simples, a Deposição Química a Vapor (CVD) é um método para construir nanomateriais átomo por átomo ou molécula por molécula. Funciona introduzindo gases reativos, conhecidos como precursores, em uma câmara controlada onde eles reagem e depositam um filme sólido e ultrafino ou uma nanoestrutura em uma superfície alvo, chamada substrato. Esta abordagem "de baixo para cima" oferece controle excepcional sobre as propriedades finais do material.

A Deposição Química a Vapor não é meramente uma técnica de revestimento; é uma plataforma de fabricação versátil. Seu verdadeiro valor reside na sua capacidade de construir uma vasta gama de nanomateriais complexos e de alta pureza com controle estrutural preciso, o que muitas vezes é difícil de alcançar com métodos tradicionais de síntese química.

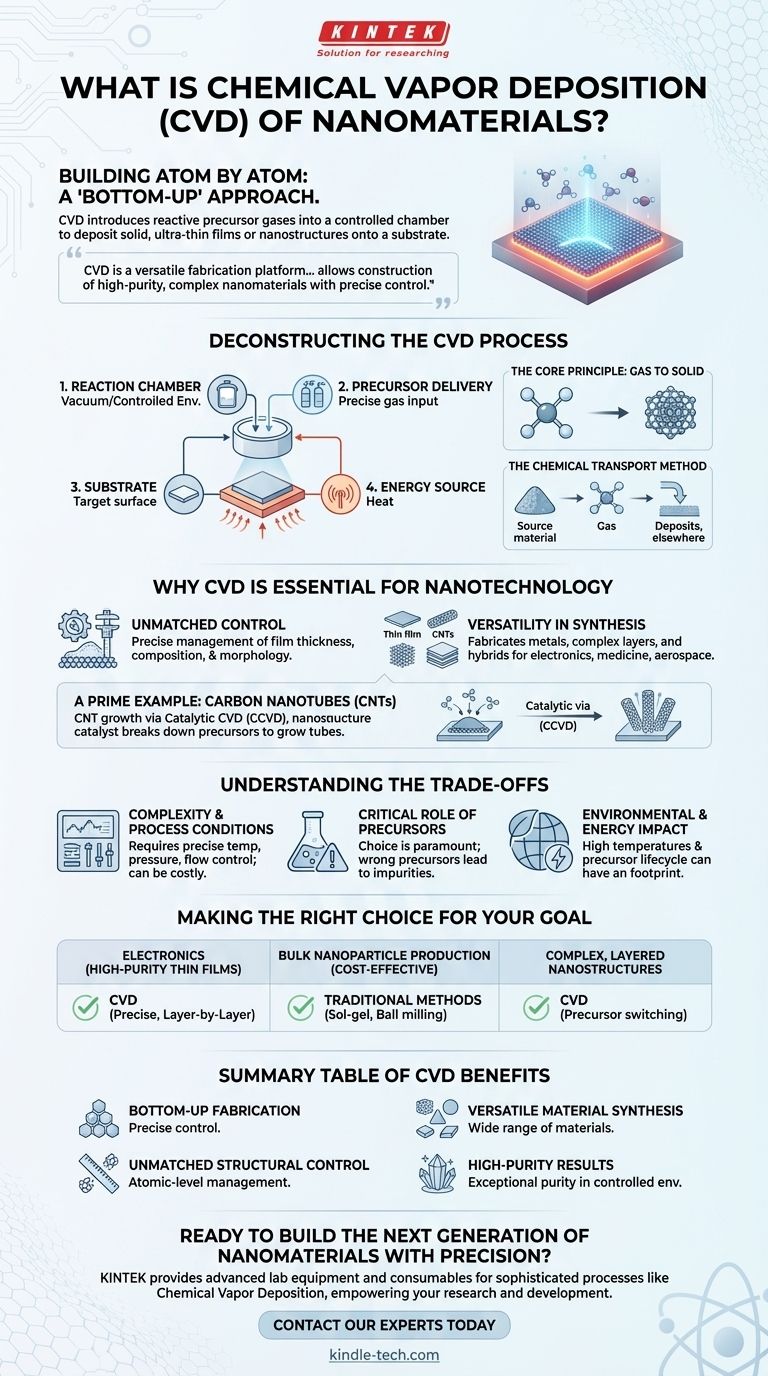

Desvendando o Processo de CVD

Para entender a CVD, é melhor decompô-la em seus princípios e componentes fundamentais. O processo é uma reação química cuidadosamente orquestrada que ocorre em uma superfície, e não em um béquer.

O Princípio Central: Gás para Sólido

A base da CVD é uma transformação de fase. Precursores químicos voláteis em estado gasoso são entregues a uma câmara de reação. Quando esses gases entram em contato com um substrato aquecido, eles sofrem uma reação química que resulta na formação de um material sólido, que é então depositado na superfície desse substrato.

Componentes Chave de um Sistema CVD

Uma configuração típica de CVD envolve quatro elementos críticos:

- Câmara de Reação: Um ambiente controlado, frequentemente sob vácuo, que contém a reação.

- Entrega de Precursores: Um sistema que introduz quantidades precisas dos gases reativos na câmara.

- Substrato: O material ou peça de trabalho sobre o qual o novo nanomaterial será cultivado.

- Fonte de Energia: Mais comumente calor, que fornece a energia necessária para impulsionar a reação química na superfície do substrato.

Um Olhar Mais Detalhado: O Método de Transporte Químico

Uma variação da CVD é o método de transporte químico. Nesta técnica, um material fonte primeiro reage para se tornar um gás. Este gás é então transportado para uma área diferente da câmara contendo o substrato, onde uma reação oposta é acionada, fazendo com que o material desejado se deposite e cresça.

Por Que a CVD é Essencial para a Nanotecnologia

Embora existam métodos como sol-gel ou síntese hidrotérmica, a CVD tornou-se uma pedra angular da nanotecnologia moderna devido às suas vantagens únicas em controle e versatilidade.

Controle Incomparável Sobre a Estrutura

Métodos de síntese tradicionais podem ser complexos e oferecem controle limitado sobre a forma e o tamanho finais das nanopartículas. A CVD se destaca aqui, permitindo o gerenciamento preciso da espessura, composição e morfologia do filme até o nível atômico.

Versatilidade na Síntese de Materiais

A CVD não se limita a materiais simples. É usada para fabricar uma ampla gama de estruturas, desde filmes finos básicos de metais até camadas multicomponentes complexas e materiais híbridos. Isso a torna indispensável para aplicações em nanoeletrônica, eletrônica de potência, medicina e aeroespacial.

Um Exemplo Principal: Nanotubos de Carbono (CNTs)

A síntese de nanotubos de carbono é uma ilustração perfeita do poder da CVD. A Deposição Química a Vapor Catalítica (CCVD) é o método dominante usado para produzir CNTs de alta qualidade. Neste processo, um catalisador no substrato ajuda a decompor um gás precursor contendo carbono, permitindo o crescimento controlado de estruturas de nanotubos.

Entendendo as Compensações e Considerações

Nenhum método está isento de desafios. Ser um consultor de confiança significa reconhecer o quadro completo, incluindo as potenciais desvantagens.

Complexidade e Condições do Processo

Os sistemas CVD exigem controle cuidadoso sobre temperatura, pressão e taxas de fluxo de gás. A necessidade de equipamentos de vácuo e controles precisos pode tornar a configuração inicial mais complexa e cara do que alguns métodos tradicionais de química úmida.

O Papel Crítico dos Precursores

A escolha dos produtos químicos precursores é fundamental. Eles devem ser voláteis o suficiente para serem transportados como gás, mas reativos o suficiente para se depositarem no substrato a uma temperatura razoável. Precursores incorretos podem levar a impurezas ou má qualidade do material.

Impacto Ambiental e Energético

Como visto na síntese de CNTs, o processo CVD pode consumir muita energia devido às altas temperaturas necessárias. Além disso, o ciclo de vida dos precursores químicos — desde sua criação até seu descarte — acarreta uma potencial pegada ambiental que deve ser gerenciada para limitar a ecotoxicidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de fabricação depende inteiramente do seu objetivo final. A CVD é uma ferramenta poderosa, mas sua aplicação deve ser estratégica.

- Se o seu foco principal são filmes finos uniformes e de alta pureza para eletrônica: A CVD é uma escolha superior devido ao seu controle preciso de deposição camada por camada.

- Se o seu foco principal é a produção de nanopartículas em massa com bom custo-benefício: Métodos tradicionais como sol-gel ou moagem de bolas podem ser mais econômicos, embora ofereçam menos precisão estrutural.

- Se o seu foco principal é a criação de nanoestruturas complexas e em camadas: A capacidade da CVD de alternar precursores no meio do processo a torna uma ferramenta indispensável para a fabricação avançada de dispositivos.

Em última análise, a Deposição Química a Vapor capacita engenheiros e cientistas a projetar e construir os materiais fundamentais da tecnologia futura a partir do zero.

Tabela de Resumo:

| Característica da CVD | Benefício |

|---|---|

| Fabricação de Baixo para Cima | Constrói materiais átomo por átomo ou molécula por molécula para controle preciso. |

| Controle Estrutural Incomparável | Permite o gerenciamento da espessura do filme, composição e morfologia até o nível atômico. |

| Síntese Versátil de Materiais | Fabrica uma ampla gama de materiais, desde filmes finos simples até estruturas complexas e multicamadas. |

| Resultados de Alta Pureza | Produz filmes ultrafinos e nanoestruturas com pureza excepcional em um ambiente controlado. |

Pronto para construir a próxima geração de nanomateriais com precisão?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos sofisticados como a Deposição Química a Vapor. Nossa experiência pode ajudá-lo a alcançar os filmes finos uniformes e de alta pureza e as nanoestruturas complexas essenciais para avanços em nanoeletrônica, medicina e aeroespacial.

Vamos discutir como nossas soluções podem capacitar sua pesquisa e desenvolvimento. Entre em contato com nossos especialistas hoje para encontrar o equipamento perfeito para seus objetivos de fabricação de nanomateriais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são sintetizados os nanotubos de carbono? Um Guia para os Métodos de Descarga de Arco, Ablação a Laser e CVD

- Qual é o caminho livre médio da magnetron sputtering? A chave para filmes finos densos e de alta pureza

- Quais são os catalisadores para o crescimento de nanotubos de carbono? Metais-chave para a síntese controlada

- Qual o papel do sistema de filamento aquecido no iCVD? Obtenha Polimerização Seletiva com KINTEK

- Quais são os métodos usados para depositar filmes finos? Um guia para deposição física versus química

- Qual é a pressão no processo CVD? Dominando o Controle para Qualidade Superior de Filmes

- Qual é um exemplo de deposição química de vapor (CVD)? Criando os Microchips que Alimentam o Nosso Mundo

- O que é deposição química de vapor de baixa potência? Descubra a LPCVD para Qualidade Superior de Filmes Finos