Em essência, um forno de calcinação é um forno especializado de alta temperatura projetado para aquecer um material sólido até o ponto em que sua composição química ou estrutura física mude. Seus objetivos principais são expelir a umidade absorvida, remover componentes voláteis como dióxido de carbono e oxidar parte ou a totalidade da substância tratada. A aplicação industrial mais comum é na produção de cimento, onde decompõe o carbonato de cálcio em óxido de cálcio (cal).

Um forno de calcinação não serve apenas para aquecer ou secar. Sua função crítica é usar calor intenso para quebrar a estrutura química de um sólido, alterando fundamentalmente sua composição ao remover componentes que estão quimicamente ligados a ela.

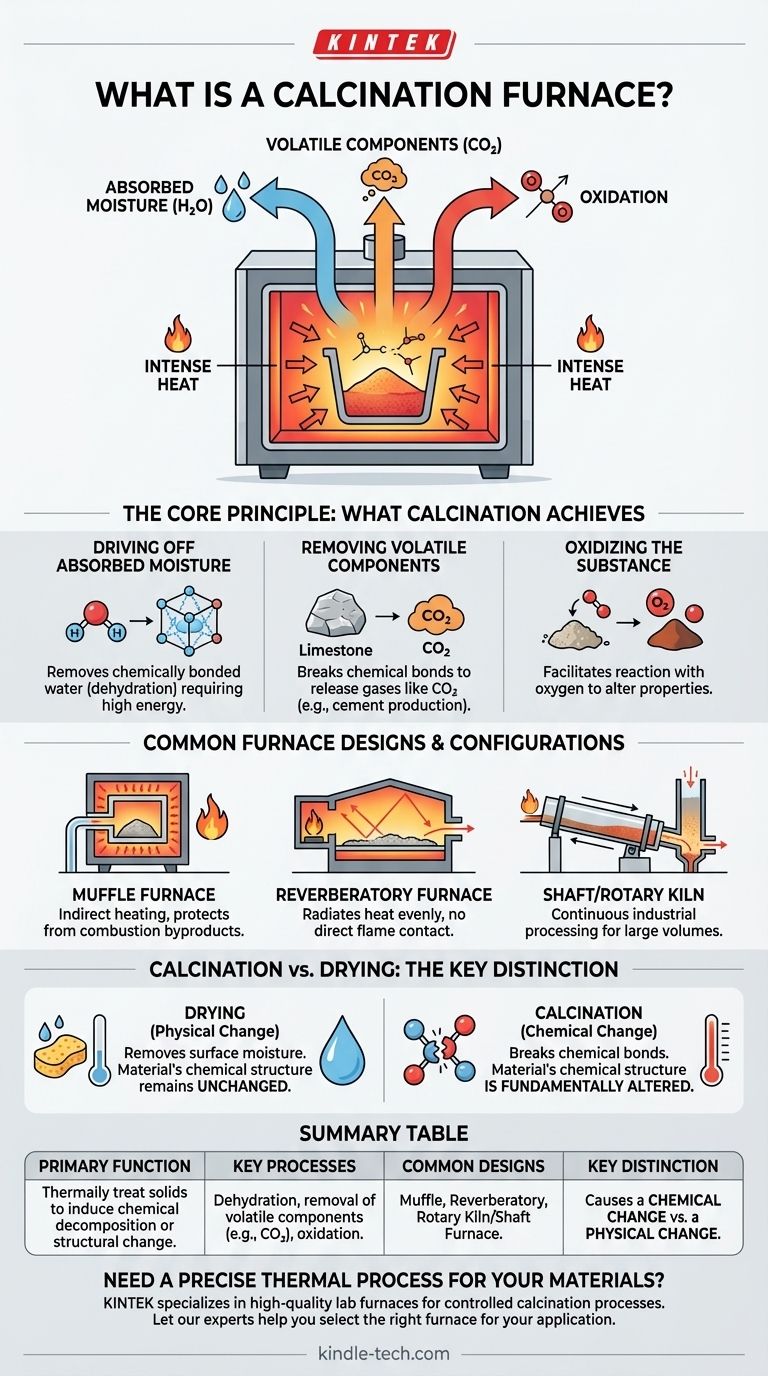

O Princípio Central: O Que a Calcinação Realiza

A calcinação é um processo preciso de tratamento térmico. O forno é a ferramenta que possibilita essa transformação ao aplicar temperaturas controladas e elevadas a um material, muitas vezes logo abaixo do seu ponto de fusão.

Expelindo a Umidade Absorvida

Embora um forno simples possa secar a umidade superficial, um forno de calcinação remove a água que está quimicamente ligada dentro da estrutura cristalina de um material. Este processo, muitas vezes chamado de desidratação, requer significativamente mais energia e resulta em uma substância quimicamente alterada.

Removendo Componentes Voláteis

Este é o objetivo mais comum da calcinação. O calor do forno quebra as ligações químicas, fazendo com que certas partes do material se transformem em gás e escapem.

Um excelente exemplo é a produção de cimento a partir do calcário (carbonato de cálcio). O forno aquece o calcário, decompondo-o em óxido de cálcio (um ingrediente chave no cimento) e liberando gás dióxido de carbono.

Oxidando a Substância

Em algumas aplicações, o ambiente de alta temperatura do forno é usado para facilitar uma reação entre o material e o oxigênio. Essa oxidação controlada pode mudar as propriedades do material para um propósito industrial específico.

Desenhos e Configurações Comuns de Fornos

Fornos de calcinação não são uma tecnologia única para todos. Seu design é adaptado ao material específico e ao resultado desejado do processo.

Fornos Mufla

Em um forno mufla, o material é colocado em uma câmara (a mufla) que é aquecida por fora. Este design protege a substância do contato direto com chamas ou subprodutos de combustão, permitindo um ambiente de aquecimento limpo e altamente controlado.

Fornos Reverberatórios

Estes fornos funcionam irradiando calor. A fonte de calor está localizada em uma área, e o calor reflete-se no teto e nas paredes do forno sobre o material abaixo, garantindo um aquecimento uniforme sem contato direto com a chama.

Fornos de Poço e Kilns (Forno Rotativo)

Para processos industriais contínuos e em grande escala, como a fabricação de cimento, fornos rotativos ou fornos de poço são comuns. O material é alimentado em uma extremidade e move-se lentamente através da câmara aquecida, garantindo que todo o volume seja processado de forma eficiente antes de sair pela outra extremidade.

Compreendendo a Distinção Chave: Calcinação vs. Secagem

Confundir esses dois processos é uma armadilha comum. Embora ambos envolvam calor e a remoção de água, seu propósito fundamental e impacto no material são inteiramente diferentes.

Secagem é uma Mudança Física

A secagem remove a água não ligada (umidade superficial) de um material, tipicamente em temperaturas relativamente baixas. A fórmula química e a estrutura do material em si permanecem inalteradas.

Calcinação é uma Mudança Química

A calcinação usa temperaturas muito mais altas para quebrar ligações químicas. Ela remove substâncias, como dióxido de carbono ou água quimicamente ligada, que são parte integrante da estrutura molecular do material, criando uma nova substância.

Como Identificar a Necessidade de Calcinação

A escolha do processo térmico correto depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é remover a água superficial sem alterar a química do material: Você precisa de um forno de secagem padrão, não de um forno de calcinação.

- Se o seu foco principal é decompor um material como o calcário ou remover água quimicamente ligada: A calcinação é o processo correto para expelir gases voláteis e criar um novo composto químico (um óxido).

- Se o seu foco principal é transformar fundamentalmente a estrutura molecular de um material usando calor: Você está no domínio da calcinação, que exige um forno capaz de controle de alta temperatura preciso.

Em última análise, entender a transformação química específica que você precisa alcançar é a chave para selecionar o processo térmico correto.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Função Primária | Tratar termicamente sólidos para induzir decomposição química ou mudança estrutural. |

| Processos Chave | Desidratação, remoção de componentes voláteis (ex: CO₂), oxidação. |

| Desenhos Comuns | Mufla, Reverberatório, Forno Rotativo/Forno de Poço. |

| Distinção Chave | Causa uma mudança química (calcinação) vs. uma mudança física (secagem). |

Precisa de um processo térmico preciso para seus materiais?

A calcinação é uma etapa crítica em muitos fluxos de trabalho laboratoriais e industriais. A KINTEK é especializada em fornos de laboratório de alta qualidade, incluindo fornos mufla ideais para processos de calcinação controlada. Se você está desenvolvendo novos materiais ou processando minerais industriais, nosso equipamento garante o controle de temperatura preciso e o ambiente limpo necessários para resultados consistentes e confiáveis.

Deixe nossos especialistas ajudá-lo a selecionar o forno certo para sua aplicação.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de calcinação!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4